Управление операциями. Операционная система организации. Понятие операционной системы организации. Функциональный и процессный подходы к управлению. Модели организации работы производственных операционных систем. Системы управления операционными системами

Решение задач и выполнение научно-исследовательских разработок: Отправьте запрос сейчас: irina@bodrenko.org

математика, IT, информатика, программирование, статистика, биостатистика, экономика, психология

Пришлите по e-mail: irina@bodrenko.org описание вашего задания, срок выполнения, стоимость

Управление

операциями

Лекция 3

Тема лекции: «Операционная система организации»

Разделы лекции:

1. Понятие операционной системы организации. Функциональный и процессный подходы к управлению.

2. Модели организации работы производственных операционных систем.

3. Системы управления операционными системами.

РАЗДЕЛ 1. ПОНЯТИЕ ОПЕРАЦИОННОЙ СИСТЕМЫ ОРГАНИЗАЦИИ. ФУНКЦИОНАЛЬНЫЙ И ПРОЦЕССНЫЙ ПОДХОДЫ К УПРАВЛЕНИЮ.

ОПЕРАЦИОННАЯ СИСТЕМА И ЕЕ ПОДСИСТЕМЫ.

Бизнес можно рассматривать с различных аспектов. Выделяют организационную систему управления предприятием, его логистическую систему, информационную систему. Основой операционного менеджмента является управление операционными системами.

ЧТО ТАКОЕ ОПЕРАЦИОННАЯ

СИСТЕМА?

Операционная система – это производственная система, преобразующая ресурсы в продукцию.

Ядром, вокруг которого строится операционная система организации, является главная операционная функция — главный вид деятельности организации. Она включает в себя действия, в результате которых производится основной продукт, поставляемый организацией во внешнюю среду. Бизнес-процесс организации в целом представляет собой главную операционную функцию или несколько главных операционных функций. Цель главной операционной функции – удовлетворение внешнего потребителя продукта.

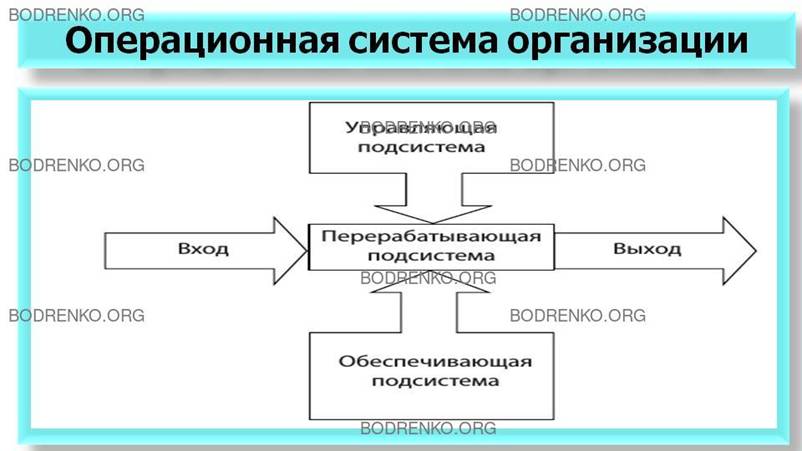

Операционный менеджмент позволяет выделить операционную систему бизнеса, состоящую их трех подсистем, между которыми имеется однозначная связь (рисунок 1).

КАКИЕ ПОДСИСТЕМЫ МОЖНО ВЫДЕЛИТЬ В ОПЕРАЦИОННОЙ СИСТЕМЕ ОРГАНИЗАЦИИ?

По решаемым задачам в операционной системе можно выделить три подсистемы:

- УПРАВЛЯЮЩУЮ ПОДСИСТЕМУ,

- ПЕРЕРАБАТЫВАЮЩУЮ ПОДСИСТЕМУ,

- ОБЕСПЕЧИВАЮЩУЮ ПОДСИСТЕМУ.

КАКИЕ ЗАДАЧИ РЕШАЕТ

ПЕРЕРАБАТЫВАЮЩАЯ ПОДСИСТЕМА?

Перерабатывающая подсистема операционной системы включает подразделения и сотрудников, выполняющих главную операционную функцию организации. В ее рамках производится переработка материальных, информационных ресурсов или финансовых ресурсов в готовый продукт или услугу.

Другими словами, ПЕРЕРАБАТЫВАЮЩАЯ ПОДСИСТЕМА реализует главную операционную функцию организации – преобразует вводимые ресурсы в продукт или услугу.

КАКИЕ ЗАДАЧИ РЕШАЕТ

УПРАВЛЯЮЩАЯ ПОДСИСТЕМА?

УПРАВЛЯЮЩАЯ ПОДСИСТЕМА управляет перерабатывающей и

обеспечивающей подсистемами. Она организует необходимую степень интеграции и

координации работников, технических средств, других ресурсов и экономических

отношений, на уровне операций и процессов.

КАКИЕ ЗАДАЧИ РЕШАЕТ ОБЕСПЕЧИВАЮЩАЯ ПОДСИСТЕМА?

ОБЕСПЕЧИВАЮЩАЯ ПОДСИСТЕМА обеспечивает деятельность

перерабатывающей и управляющей подсистем.

Рисунок 1. Операционная система организации.

КАК МОЖНО КЛАССИФИЦИРОВАТЬ БИЗНЕС-ПРОЦЕССЫ В ПРИВЯЗКЕ К

ОПЕРАЦИОННОЙ СИСТЕМЕ?

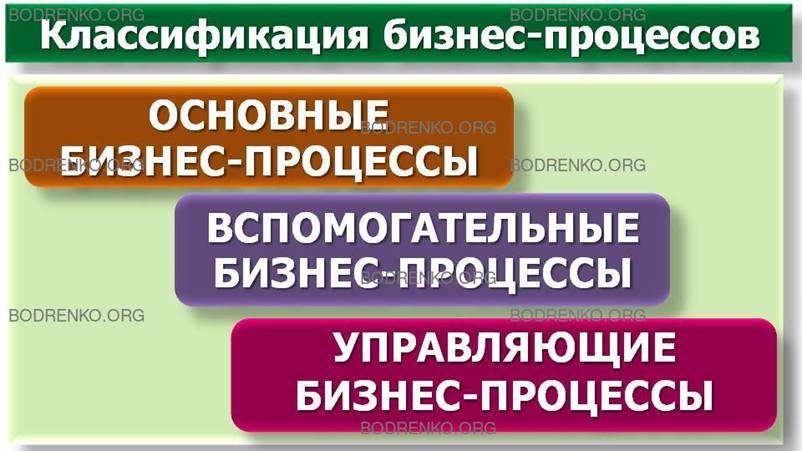

Бизнес-процессы в привязке к операционной системе организации классифицируют на

- ОСНОВНЫЕ,

- ВСПОМОГАТЕЛЬНЫЕ и

- УПРАВЛЯЮЩИЕ.

ОСНОВНЫЕ БИЗНЕС-ПРОЦЕССЫ осуществляются в перерабатывающей подсистеме операционной системы и реализуют главную операционную функцию организации.

ВСПОМОГАТЕЛЬНЫЕ (ОБЕСПЕЧИВАЮЩИЕ) БИЗНЕС-ПРОЦЕССЫ выполняются в обеспечивающей подсистеме операционной системы бизнеса.

УПРАВЛЯЮЩИЕ БИЗНЕС-ПРОЦЕССЫ выполняются в управляющей подсистеме операционной системы бизнеса.

Содержание этих групп бизнес-процессов соответствует содержанию деятельности в соответствующих подсистемах операционной системы. Типовая модель бизнес-процессов отражает структуру операционной системы бизнеса (см.: рисунок 2).

Рисунок 2. Типовая модель бизнес-процессов.

В таблице 1 приведена классификация бизнес-процессов по подсистемам операционной системы организации.

Таблица 1. Классификация бизнес-процессов по подсистемам операционной системы организации.

ЗАМЕЧАНИЕ. Главная операционная функция одной организации в другой организации может быть отнесена к обеспечивающей подсистеме операционной системы.

ПРИМЕР.

Например, промышленное предприятие может рассматривать в качестве главной операционной функции производство продукции. Тогда сбыт продукции будет входить в обеспечивающую подсистему. Другой вариант: главная операционная функция предприятия – продажа продукции. В этом случае производство станет частью обеспечивающей подсистемы. Выбор главной операционной функции основывается на стратегическом видении ключевой компетенции организации и возможности усиления ее конкурентоспособности на рынке.

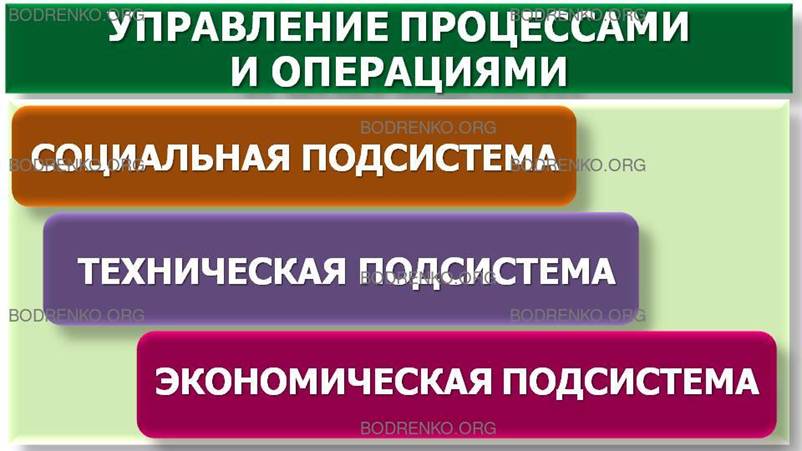

Управление процессами и операциями обеспечивает органичное единство ТЕХНИЧЕСКОЙ, СОЦИАЛЬНОЙ И ЭКОНОМИЧЕСКОЙ ПОДСИСТЕМ организации в направлении достижения поставленных целей и решения стоящих задач при рациональном использовании ресурсов.

ЧТО ТАКОЕ СОЦИАЛЬНАЯ ПОДСИСТЕМА?

СОЦИАЛЬНАЯ

ПОДСИСТЕМА или

человеческий ресурс (human resource subsystem) – работники, участвующие в деятельности организации, их

компетентность и потребности.

ЧТО ТАКОЕ ТЕХНИЧЕСКАЯ ПОДСИСТЕМА?

ТЕХНИЧЕСКАЯ

ПОДСИСТЕМА (technique, technology

subsystem) – технико-технологический комплекс как система рабочих

машин, механизмов, приспособлений и технологий, подобранных по параметрам в

соответствии с видами, качеством и объемами производимой продукции.

ЧТО ТАКОЕ ЭКОНОМИЧЕСКАЯ ПОДСИСТЕМА?

ЭКОНОМИЧЕСКАЯ ПОДСИСТЕМА (cost subsystem) – представлена экономическими отношениями выражающимися совокупностью затрат и доходов по операциям и процессам.

Структура и содержание процесса производства продукции

отражает возможности операционной системы, взаимосвязь его элементов и нацелены

на удовлетворение потребителя. Причем, элементы производственного процесса

взаимосвязаны и взаимозависимы. В частности, выбор местоположения операционной

системы для производства товара или оказания услуги влияет на выполнение миссии

организации и удовлетворение потребителя. Требования потребителей к качеству

товара требуют выбора соответствующей конструкции и технологии. Конструкция

товара предопределяет процесс производства и изначально устанавливают пределы

затрат и качества. Технология диктует требования к структуре, организации

производства, используемым ресурсам, уровню подготовки персонала и необходимым

затратам на производство. Человеческие ресурсы и их квалификация являются

ключевым компонентом, обеспечивающим создание требуемого материального продукта

или услуги. Поставки (что, куда и каким образом) – неотъемлемая часть

жизненного цикла операционной системы и связаны с поставщиками, потребителями и

доходами организации. Запасы способствуют выполнению графика производственных

заданий и поставок. График выполнения производственных заданий определяет

функционирование операционной системы и направлен на удовлетворение

потребителя. Кроме того, для обеспечения функционирования операционной системы

необходимы планы и соответствующие действия по профилактике и ремонту

технических средств используемых в производстве и других обеспечивающих

процессов.

Без рационально организованной и эффективно работающей операционной системы, развивающейся в соответствии с выбранными общей и операционной стратегиями, ни одна организация не способна успешно конкурировать. Поэтому после определения этих стратегий организации осуществляется проектирование операционной системы, производственных мощностей, бизнес-процессов отвечающих их интересам, а главное обеспечивающих удовлетворение интересов потребителей.

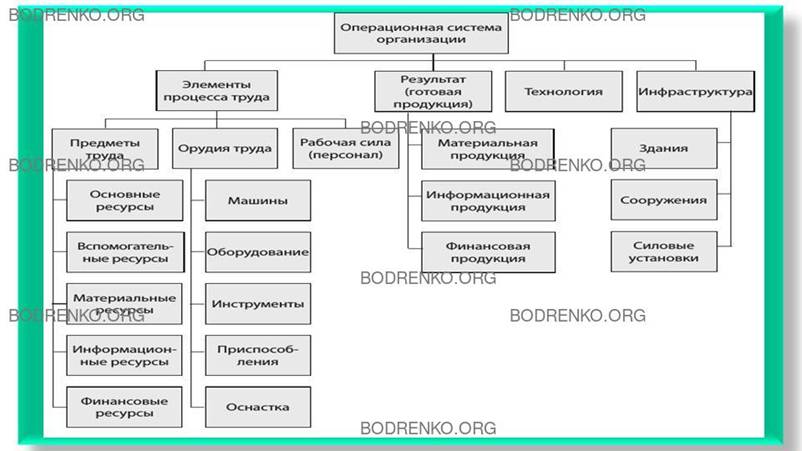

КАКИЕ СОСТАВЛЯЮЩИЕ ВКЛЮЧАЕТ

ОПЕРАЦИОННАЯ СИСТЕМА?

Физически операционная система бизнеса включает следующие составляющие (см.: рисунок 3):

ЭЛЕМЕНТЫ ПРОЦЕССА ТРУДА:

- предметы труда: ресурсы (основные, вспомогательные, материальные, информационные, финансовые);

- орудия труда: машины, оборудование, инструменты, приспособления, оснастка;

- рабочая сила: персонал.

РЕЗУЛЬТАТ: ГОТОВАЯ ПРОДУКЦИЯ (материальная, информационная, финансовая);

ТЕХНОЛОГИЯ, объединяющая

отдельные составляющие труда

в процесс.

ИНФРАСТРУКТУРА: здания, сооружения, силовые установки.

Рисунок 3. Состав операционной системы организации.

Видение операционной системы бизнеса позволяет поставить вопрос о необходимости развития процессного подхода к управлению организацией.

ФУНКЦИОНАЛЬНЫЙ И ПРОЦЕССНЫЙ ПОДХОДЫ К УПРАВЛЕНИЮ.

Традиционно деятельность организации рассматривают через организационную структуру управления организацией.

В ЧЕМ ЗАКЛЮЧАЕТСЯ ФУНКЦИОНАЛЬНЫЙ ПОДХОД К УПРАВЛЕНИЮ?

Соответствующий функциональный подход к управлению заключается в том, что деятельность организации представляется в виде набора функций, закрепленных за функциональными подразделениями. Для выполнения тех или иных бизнес-процессов в организации требуется отработать механизм реализации зафиксированных за подразделениями функций. Механизм реализации функций нацеливает функциональные подразделения на выполнение своих локальных целей, между которыми могут быть объективные противоречия. Персонал концентрирует свое внимание в рамках отдельных структур. Возможно смещение главных и обеспечивающих операционных функций и снижение эффективности деятельности.

КАКОВЫ ОСНОВНЫЕ НЕДОСТАТКИ

ФУНКЦИОНАЛЬНОГО ПОДХОДА К УПРАВЛЕНИЮ ОРГАНИЗАЦИЕЙ?

Основными недостатками функционального подхода к управлению организацией, вытекающими из отсутствия нацеленности на конечный результат, признаны высокие накладные расходы, длительные сроки выработки управленческих решений, риск потери клиентов.

В ЧЕМ СУЩНОСТЬ ПРОЦЕССНОГО ПОДХОДА К УПРАВЛЕНИЮ ОРГАНИЗАЦИЕЙ?

Процессный подход к управлению игнорирует организационную структуру управления организацией со свойственным ей закреплением функций за отдельными подразделениями. При процессном подходе организация воспринимается руководителями и сотрудниками как деятельность, состоящая из бизнес-процессов, нацеленных на получение конечного результата. Организация воспринимается как сеть бизнес-процессов, представляющая собой совокупность взаимосвязанных и взаимодействующих бизнес-процессов, включающих все функции, выполняемые в подразделениях организации. В то время как функциональная структура бизнеса определяет возможности предприятия, устанавливая, что следует делать, процессная структура (в операционной системе бизнеса) описывает конкретную технологию выполнения поставленных целей и задач, отвечая на вопрос, как это следует делать.

НА КАКИХ ПРИНЦИПАХ ОСНОВАН ПРОЦЕССНЫЙ ПОДХОД К УПРАВЛЕНИЮ?

Процессный подход основан на следующих принципах:

1. Деятельность компании рассматривается как совокупность бизнес-процессов.

2. Выполнение бизнес-процессов подлежит обязательной регламентации или формальному описанию.

3. У каждого бизнес-процесса есть внутренний или внешний клиент и владелец (лицо, отвечающее за результат бизнес-процесса).

4. Каждый бизнес-процесс характеризуется ключевыми показателями, описывающими его исполнение, результат или влияние на итог деятельности организации в целом.

Принципы процессного подхода к управлению определяют основные правила, руководствуясь которыми можно организовать эффективное функционирование бизнеса, нацеленное на конечный результат.

Первый принцип определяет видение деятельности компании как совокупности бизнес-процессов. Именно он определяет новую культуру восприятия организации при процессном подходе.

Второй принцип процессного подхода, требующий обязательной регламентации бизнес-процессов, опирается на то, что регламент – это документ, описывающий последовательность операций, ответственность, порядок взаимодействия исполнителей, порядок принятия решений по улучшению бизнес-процесса.

Выделение бизнес-процесса всегда связано с выявлением клиента или потребителя результата процесса, имеющего для него определенную стоимость. Кроме клиента кажды бизнес-процесс имеет владельца – должностное лицо, которое имеет в своем распоряжении необходимые ресурсы, управляет ходом бизнес-процесса и несет ответственность за результаты и эффективность бизнес-процесса. Владелец бизнес-процесса является должностным лицом, формальным лидером, поэтому он имеет необходимые полномочия, располагает требуемыми для реализации процесса ресурсами, управляет ходом бизнес-процесса и несет ответственность за его результат.

КАКИЕ ПРЕИМУЩЕСТВА ИМЕЕТ ПРОЦЕССНЫЙ ПОДХОД К УПРАВЛЕНИЮ?

При обсуждении содержания процессного подхода к управлению очевидны его неоспоримые преимущества по сравнению с функциональным подходом. К основным преимуществам процессного подхода можно отнести:

а) нацеленность на удовлетворение требований клиента;

б) освобождение руководства от рутины оперативного управления;

в) возможность выявления узких мест и резервов работы;

г) создание эталонов последовательности действий персонала;

д) появление возможности «тиражирования» бизнеса – открытия новых бизнес-площадок на основе формализованных бизнес-процессов;

е) реализация принципа постоянного совершенствования деятельности.

Эти преимущества гарантируют высокую результативность деятельности организации, управление которой имеет выраженный процессно-ориентированный характер.

Процессно-ориентированное управление позволяет качественно изменить деятельность организации на операционном, межфункциональном и межорганизационном уровнях ее интеграции. Функциональная интеграция перестает быть при этом источником сложно разрешаемых межфункциональных конфликтов. Операционный уровень интеграции получает новое видение благодаря сети бизнес-процессов организации и позволяет:

а) более эффективно разграничить полномочия и ответственность персонала;

б) развить эффективную систему делегирования полномочий;

в) обеспечить стандартизацию требований к исполнителям;

г) минимизировать риск зависимости от отдельного исполнителя;

д) снизить нагрузки руководителей;

е) сократить издержки;

ж) повысить эффективность управления персоналом;

з) выявить источники сокращения издержек и времени на исполнение бизнес-процессов;

и) снизить время принятия управленческих решений.

Как следствие, повышается управляемость организации, снижаются влияние человеческого фактора и себестоимость продукции и услуг. Все это приводит к изменению качества самой организации и формированию процессно-ориентированной организации, в которой весь коллектив является осознанным участником непрерывного процесса деятельности, связанного с конечным результатом производства продукции или оказания услуг.

Развитие процессного подхода к управлению получило широкий резонанс. Как показывают исследования, фактически все ведущие организации мира имеют характер процессно-ориентированных организаций.

Исходя из понимания того, какие бизнес-процессы выполняются в организации, можно построить эффективную организационную структуру управления ими. В случае если организационная структура сложилась традиционно, в анализе ее качества может помочь операционная система бизнеса.

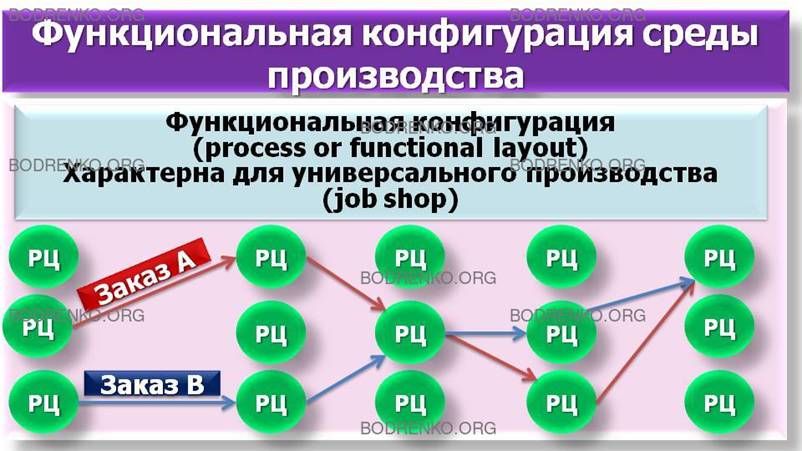

РАЗДЕЛ 2. МОДЕЛИ

ОРГАНИЗАЦИИ РАБОТЫ ПРОИЗВОДСТВЕННЫХ ОПЕРАЦИОННЫХ СИСТЕМ.

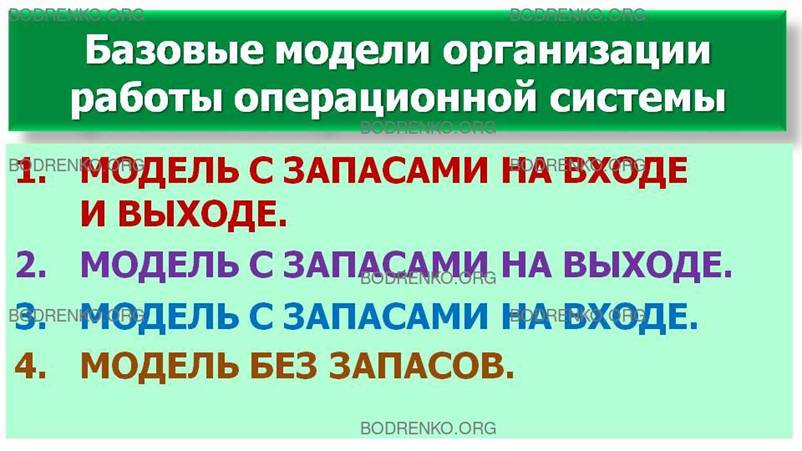

КАКИЕ БАЗОВЫЕ МОДЕЛИ

ОРГАНИЗАЦИИ РАБОТЫ ОПЕРАЦИОННОЙ СИСТЕМЫ МОЖНО ВЫДЕЛИТЬ?

С точки зрения организации работы операционной системы компании, ориентированной на выпуск материальных продуктов, выделяют четыре базовые модели, каждая из которых опирается на различную роль запасов в поддержании работы предприятия:

1. МОДЕЛЬ С ЗАПАСАМИ НА ВХОДЕ И ВЫХОДЕ.

2. МОДЕЛЬ С ЗАПАСАМИ НА ВЫХОДЕ.

3. МОДЕЛЬ С ЗАПАСАМИ НА ВХОДЕ.

4. МОДЕЛЬ БЕЗ ЗАПАСОВ.

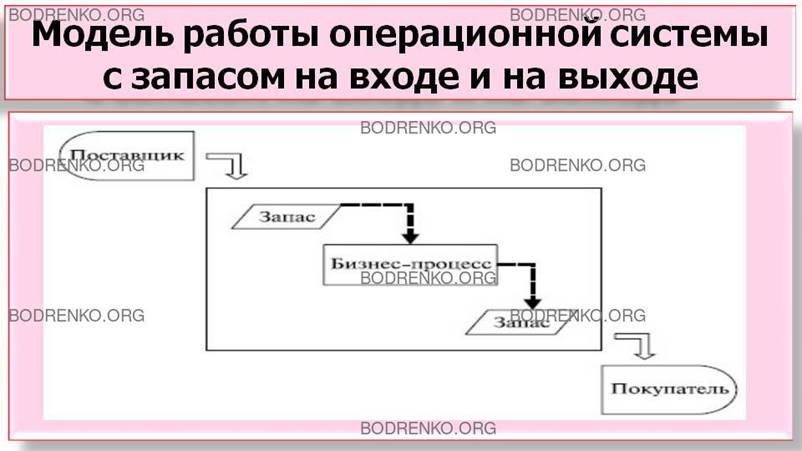

В ЧЕМ ЗАКЛЮЧАЮТСЯ ХАРАКТЕРНЫЕ ОСОБЕННОСТИ МОДЕЛИ С ЗАПАСАМИ НА ВХОДЕ И ВЫХОДЕ?

Модель с запасами на входе и выходе (рисунок 4) организует работу операционной системы организации с запасами на входе и выходе.

Для нее характерно следующее:

- Это самая распространенная модель.

- Поставки товарно-материальных ценностей для организации запаса на входе должны быть гарантированы.

- Модель может использоваться только при устойчивом спросе на определенный ассортимент продукции, когда нет необходимости быстро реагировать на изменения покупательского спроса.

- Такая организация работы позволяет достичь максимальной эффективности операционной деятельности в связи с тем, что запас обеспечивает бесперебойное снабжение потребности как внутренней среды, так и внешней (рынка потребителей), позволяя руководству в полной мере сосредоточиться на совершенствовании бизнес-процессов внутри организации.

Рисунок 4. Модель работы операционной системы с запасом на входе и на выходе.

ЧЕМ ХАРАКТЕРИЗУЕТСЯ МОДЕЛЬ

С ЗАПАСАМИ НА ВЫХОДЕ?

Модель с запасами на выходе характеризуется следующим (рисунок 5):

- Операционная деятельность в модели с запасом на выходе предприятия находится в критической зависимости от надежности поставщика товарно-материальных ценностей на входе организации.

- Фактически запас со входа предприятия передается поставщику, который несет и затраты, связанные с созданием и поддержанием запаса на выходе своего предприятия. Эти затраты затем будут включены в закупочную цену поставляемых товарно-материальных ценностей, которые в рассматриваемом предприятии будут сразу же передаваться для обработки в сферу операционной деятельности.

- Модель работы с запасами на выходе экономически эффективна при переработке скоропортящихся материалов, а также может быть применена в условиях высокой степени интеграции действий поставщика и рассматриваемой организации при прозрачности отношений и реализации схемы «Победитель—Победитель», реализуя на входе предприятия философию «точно в срок».

Рисунок 5. Модель работы операционной системы с запасом на выходе.

ЧЕМ ХАРАКТЕРИЗУЕТСЯ МОДЕЛЬ С

ЗАПАСАМИ НА ВХОДЕ?

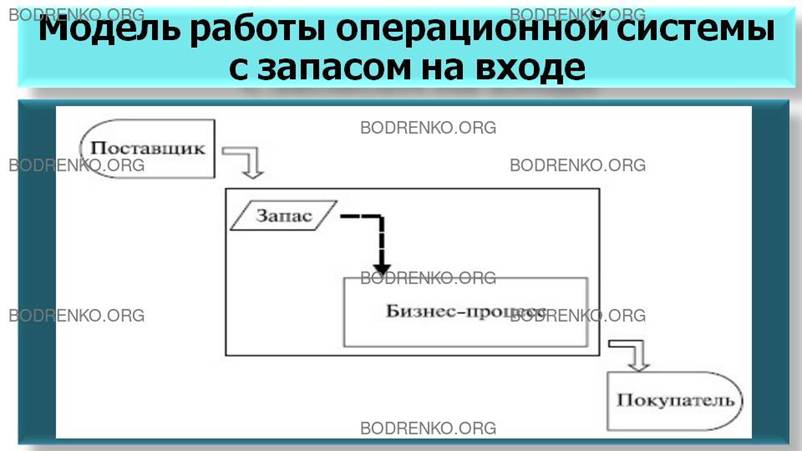

Модель работы с запасом на входе характеризуется следующим (рисунок 6).

- Модель с запасом на входе предприятия (и без запаса на выходе) можно применять экономически эффективно только при определенной ситуации, как во внутренней, так и во внешней среде бизнеса: либо длительность цикла производства и подготовки продукции к отгрузке менее чем срок, удовлетворяющий покупателя, либо покупатель готов ждать поставки товара.

- Модель с запасом на входе используют в позаказном производстве, где отсутствие запаса на входе не является признаком точно-срочных отношений, или в условиях высокой степени интеграции действий рассматриваемой организации с покупателем, а также при прозрачности отношений и реализации схемы «Победитель—Победитель», которые требуют реализации философии «точно в срок».

Рисунок 6. Модель работы операционной системы с запасом на входе.

ЧЕМ ХАРАКТЕРИЗУЕТСЯ МОДЕЛЬ

БЕЗ ЗАПАСОВ?

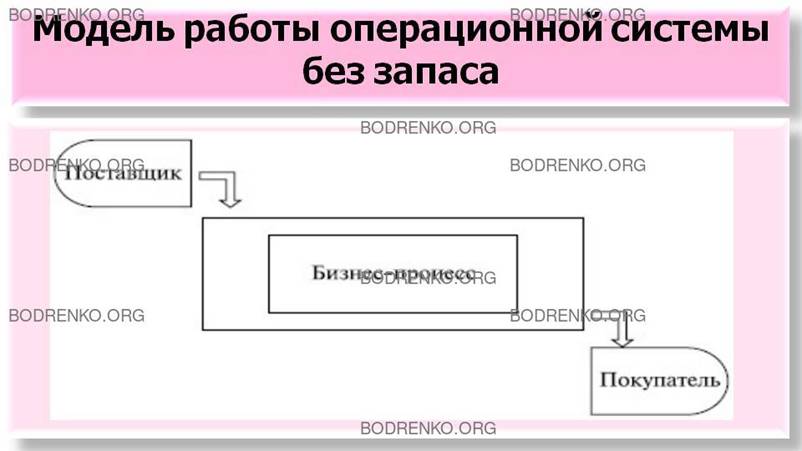

Модель работы без запасов (рисунок 7) является организационным оформлением отрицательной точки зрения на запас.

Модель работы без запасов на входе и выходе предприятия характеризуется следующим:

- Модель работы без запаса является реализацией философии «точно в срок» в полном объеме в отличие от предыдущих двух моделей (см.: рисунок 5 и рисунок 6), когда эта философия используется только в отдельных сферах бизнеса.

- При традиционной организации бизнеса модель работы без запасов можно эффективно использовать в позаказном производстве, если не требуется запас на входе предприятия, а также в посылочной торговле и электронной коммерции.

Рисунок 7. Модель работы операционной системы без запаса.

Все рассмотренные модели описывают принципы организации деятельности операционной системы, как правило, организации в целом. Во всех этих моделях запас играет главную, но по-разному оцененную роль в обеспечении перемещения товарно-материальных ценностей. В случаях наличия запаса роль положительна, в случаях отсутствия запаса роль отрицательна. Отсутствие запасов в модели работы без запасов приводит к положительным последствиям экономии затрат на содержании запасов и повышения интегрированности на межорганизационном уровне. Отсутствие запасов вызывает необходимость особой организации деятельности не только подразделений, связанных с контактами с поставщиками и потребителями, но и всех узлов межфункциональной интеграции по логистической цепи перемещения товарно-материальных ценностей во внутренней среде предприятия. Механизмы реализации этого взаимодействия можно представить в виде системы планирования работ.

РАЗДЕЛ 3. СИСТЕМЫ УПРАВЛЕНИЯ ОПЕРАЦИОННЫМИ СИСТЕМАМИ.

КАКИЕ ВИДЫ СИСТЕМ УПРАВЛЕНИЯ ОПЕРАЦИОННЫМИ СИСТЕМАМИ МОЖНО ВЫДЕЛИТЬ?

В настоящее время принято выделять четыре варианта систем управления операционными системами:

1) СИСТЕМА ПОПОЛНЕНИЯ ЗАПАСОВ;

2) СИСТЕМА РАСШИВКИ УЗКИХ МЕСТ;

3) ТОЛКАЮЩАЯ СИСТЕМА;

4) ТЯНУЩАЯ СИСТЕМА.

В ЧЕМ СОСТОИТ СУЩНОСТЬ СИСТЕМЫ ПОПОЛНЕНИЯ ЗАПАСОВ?

Система организации и планирования деятельности на основе пополнения запасов основное внимание уделяет необходимости поддержания запасов на некотором, как правило, оптимальном, уровне на всех этапах движения товарно-материальных ценностей во внутренней среде управления (на входе, выходе предприятия, между внутренними звеньями логистической цепи, между рабочими местами). Запасы формируют заранее, до возникновения реальной потребности в них.

Преимущество этой системы, прежде всего, в том, что описываемый механизм очень прост и может работать на основе минимальной информации. Недостатки системы связаны, прежде всего, с наличием запасов, влекущих за собой замораживание капитала, снижение гибкости в реакции на изменение спроса, риск снижения качества товара. Наиболее существенный недостаток состоит в опасности потери управленческим персоналом быстроты реакции на требования потребителя, что несет в себе потенциальную опасность потери конкурентоспособности при смене обстановки на рынке.

В КАКИХ МОДЕЛЯХ РЕАЛИЗУЕТСЯ СИСТЕМА ПОПОЛНЕНИЯ ЗАПАСОВ?

Система пополнения запасов реализуется через модель работы с запасом на входе и на выходе предприятия (см.: рисунок 4), модель работы с запасом на выходе (см.: рисунок 5), модель работы с запасом на входе (см.: рисунок 6).

Это очень распространенная модель, реализующая разумное положительное отношение к запасу в организации на основе оптимизации уровня запасов по всей цепи движения товарно-материальных ценностей.

При принятии решений управления запасами в различных номенклатурных группах эта модель эффективно может быть использована для недорогих и легкодоступных позиций группы С.

В ЧЕМ СОСТОИТ СУЩНОСТЬ СИСТЕМЫ РАСШИВКИ УЗКИХ МЕСТ?

Система планирования и организации деятельности на основе расшивки узких мест основное внимание уделяет обеспечению настройки всей цепи выполнения работ, исходя из возможностей выделенных узких мест, имеющих ограничения по производительности, эффективности, скорости и прочим параметрам. Как и предыдущая система пополнения запасов, эта система может быть отнесена к традиционным системам планирования и организации работ, широко используемым на производстве и в сфере оказания услуг.

Акцент на узкие места, как правило, требует создания буферных запасов, поддерживающих загрузку всех рабочих мест на определенном экономически эффективном уровне.

Поэтому в системе расшивки узких мест запасы играют, как и в системе пополнения запасов, ярко выраженную положительную роль, которая даже при учете отрицательных последствий создания запасов используется как необходимый шаг для повышения эффективности производственной или операционной деятельности организации.

Как видно из приведенных ранее описаний системы пополнения запасов и системы расшивки узких мест, эти системы при организации и планировании деятельности концентрируются на внутренней среде управления организации, намеренно игнорируя оперативную информацию внешней среды, что позволяет достичь максимальной эффективности внутрипроизводственной деятельности. Использование системы пополнения запасов и системы расшивки узких мест является целесообразным в случаях, когда организация выбирает стратегию снижения затрат или стратегию модификации продукции, так как позволяет без излишних затрат со стороны управленческого аппарата достичь поставленных целей в сфере операционной деятельности.

Системы пополнения запасов и расшивки узких мест могут быть использованы совместно на разных уровнях управления и на разных уровнях реализации бизнес-процесса в одной организации, так как не имеют противоречия в реализации операционной деятельности и процесса управления.

Следующие две системы организации и планирования работ – толкающая и тянущая системы – относят к современным подходам, появившимся в практике бизнеса в конце 1960-х – начале 1970-х годов. Они положили начало практической реализации отрицательной точки зрения на запас и связаны с моделью работы без запаса на входе и выходе предприятия (см.: рисунок 7).

В ЧЕМ ЗАКЛЮЧАЕТСЯ СУЩНОСТЬ ТОЛКАЮЩЕЙ СИСТЕМЫ?

Толкающая система (MRP-стандарт управления) делает акцент на использование информации о требованиях потребителей, производстве и о поставщиках. Начальной точкой расчетов является информация от рынка потребителей. Таким образом, толкающая система при организации внутрипроизводственных процессов переводит взгляд управленцев от внутренней среды менеджмента на внешнюю среду, является практическим инструментом интеграции бизнес-процессов организации с бизнес-процессами ее поставщиков и потребителей на межорганизационном уровне. Следствием такой попытки интеграции стало положение о том, что продукция производится тогда, когда она нужна покупателю. ТОЛКАЮЩАЯ СИСТЕМА реализовывает философию «точно в срок», хотя эта терминология была предложена и закрепилась в ТЯНУЩЕЙ СИСТЕМЕ организации работы предприятия. Толкающая система получила наименование «MRP»–планирование ресурсов предприятия.

Производство продукции точно в срок реализации потребности покупателя выражает отрицательную точку зрения на запас в организации. Не ставя цель минимизации запаса в организации, толкающая система приходит к такому результату: уровень запаса сокращается, так как в результате точных расчетов и дисциплинированной реализации планов, основанных на требованиях потребителей, возможностях производства и поставщиков, появляется возможность снижения текущей составляющей запаса. Именно снижение запаса становится основным преимуществом толкающей системы по сравнению с системой пополнения запасов. Кроме того, толкающая система организации и планирования работы, основывающаяся на точных календарных планах-графиках, позволяет повысить эффективность использования машин, оборудования и рабочей силы.

В ЧЕМ ЗАКЛЮЧАЕТСЯ

СУЩНОСТЬ ТЯНУЩЕЙ СИСТЕМЫ?

ТЯНУЩАЯ СИСТЕМА (ТВС (JIT)-стандарт управления) оказывает внимание как внутренней, так и внешней среде предприятия. Она делает акцент на снижении уровня запасов на каждой стадии производства. Именно в этой системе наличие запаса или его отсутствие становится движущей силой организации деятельности предприятия. Запас – преграда, стоящая между покупателем и производителем, скрывающая недостатки работы. Освобождение от запаса позволяет повысить, как интегрированность с рынками покупателей и поставщиков, так и эффективность внутрипроизводственных процессов. Отсутствие запаса просто заставляет руководителей разрешать проявившиеся проблемы, скрытые ранее запасом. «Никогда не делать ничего для отправки чего-либо. Кто-то должен прийти и взять это» – девиз, выражающий технику реализации текущей работы в тянущей системе. При низком уровне запаса между операциями производственного процесса только дисциплинированной реализации календарных планов недостаточно. Тянущая система требует неформального отношения к операционной деятельности всех ее участников. Дух командной работы, высокая внутренняя мотивация, готовность к нетиповым решениям, неформальное лидерство очень важны в реализации тянущей технологии.

ТЯНУЩАЯ СИСТЕМА руководствуется

принципом: «ничего не должно произведено, пока в этом не возникает

необходимость». Система концентрирует внимание на взаимодействии с внешней

средой и оптимизации внутренней среды организации в целях снижения уровня

запасов на каждой стадии производства. Как и толкающая система, она стала

использоваться в практике бизнеса в конце 1960-х – начале 1970 годов. Ее

родоначальником считается японская компания Тойота (Toyota),

первой внедрившая тянущую систему «Канбан». В соответствии с этой системой,

каждый рабочий участок по мере необходимости «притягивает» (берет) продукцию с

предыдущего участка тогда когда в ней нуждается. Это служит сигналом

для предыдущего участка к запуску следующей партии деталей. Иными словами все

производство осуществляется только в ответ на результаты потребления

последующего участка, и спрос как бы «тянет» работу.

Тянущая

система требует создания гибкого производства способного в определенных

пределах снижать либо увеличивать объем выпуска продукции. Для реализации такой

системы необходима глубокая и отлаженная интеграция между всеми участниками

процесса: поставщиками, производственными участками, покупателями (сбытом).

Отсутствие запаса становится движущей силой организации деятельности,

заставляет повысить степень интеграции с покупателями и поставщиками, повышать

эффективность внутрипроизводственных процессов, обнажая проблемы ранее скрытые

его наличием.

Наибольший эффект тянущие системы, как правило, дают на небольших специализированных предприятиях и в поточном производстве, но как философия бизнеса могут с успехом применяться на самых разных уровнях управления.

Толкающие и тянущие системы,

ставящие разные цели и использующие разные способы их достижения, на первый

взгляд, не могут быть применены совместно в одной организации. Между тем

отечественный опыт показывает, что такое совмещение может дать хорошие

результаты.

До 1970-х годов преобладала следующая логика планирования:

«Мы не знаем точный объем продаж каждого изделия. Поэтому не

можем установить точный объем производства каждого изделия и производим впрок

или «догоняем» возросший спрос. Выпускаемые партии стараемся делать большими,

так как это способствует снижению себестоимости.»

Однако недостатки такой логики очевидны. Большие партии

дешевле лишь на первый взгляд. Они требуют площадей для хранения, и связанных с

этим дополнительных расходов, усложняют условия поставок даже внутри

предприятия. Большие партии и запасы снижают гибкость выполнения срочных

специфичных заказов и замедляют оборачиваемость денежных средств. Тем не менее,

такая логика действовала во всем мире, пока рост потребления опережал рост

производственных мощностей. Затем ситуация изменилась, усилилась конкуренция,

что потребовало от производителей снижения затрат и повышения гибкости.

В ЧЕМ ЗАКЛЮЧАЕТСЯ СУЩНОСТЬ МЕТОДА

«ТОЧНО В СРОК»?

Широкое использование методов управления качеством в Японии

позволило повысить стабильность производства, улучшить его организацию и

создать предпосылки для возникновения в конце 1950-х годов системы JIT (от

англ. Just-in-time –

«точно вовремя» или «точно в срок»). Целью этой системы явилось дальнейшее

повышение эффективности производства за счет экономии ресурсов, постоянного

улучшения качества продукции и надежности процессов. Основным принципом системы

JIT

является поставка комплектующих и изготовление отдельных деталей узлов и машин

только тогда, когда они нужны для производства и продажи.

Цель производственной системы, построенной по методу «точно в срок», - гибкая перестройка производства при изменении спроса. Метод представляет собой информационную систему, обеспечивающую оперативное регулирование производимой продукции на каждой стадии производства. На рисунке 8 представлен пример схемы традиционной организации производства, а на рисунке 9 - схема организации производства по методу «точно в срок».

Рисунок 8.Схема традиционной

организации производства.

Рисунок 9. Схема производства по

методу «точно в срок».

Традиционная система планирования функционирует по принципу «выталкивания» заранее определенной партии деталей или узлов на последующие операции, не учитывая, нужны ли они там фактически в таком количестве и в данное время. Система «точно в срок» построена на прямо противоположном принципе. Ритм работы, объем и номенклатуру находящихся в производстве деталей и узлов определяет не заготовительное звено (первое звено технологической цепочки), а линия общей сборки (последнее звено производственной цепочки). Вход и выход в системе как бы меняются местами: если в традиционной схеме на выходе получается только то, что вошло на входе, то «точно в срок» вводит в производство только то, что требуется на выходе.

Метод

представляет такую производственную систему, в которой материалы,

полуфабрикаты, комплектующие изделия и все ресурсы, необходимые для выпуска

продукции, поставляются в тот момент и в таких количествах, какие нужны для

своевременного выполнения работ на всех производственных местах и выпуска

продукции. При этом используются шесть

правил логистики: 1) нужный продукт; 2) необходимого качества; 3) в нужном

количестве; 4) должен быть доставлен в

нужное время; 5) в нужное место; 6) с минимальными затратами.

Данный

метод используется в системах, где перемещение сырья, материалов,

полуфабрикатов и изделий в процессе производства и получения от внешних

поставщиков могу быть тщательно спланированы во времени. При этом отказываются

от производства продукции крупными партиями. Основная идея заключается в том,

чтобы сделать процесс производства как можно короче, используя ресурсы

оптимальным способом.

Если система «точно в срок» действует по всей фирме, то запасы могут быть сведены к минимуму и даже, полностью ликвидированы, что приведет к сокращению складских помещений. С экономической точки зрения запасы и затраты на их содержание снижаются, следовательно, уменьшаются издержки на производство и ускоряется оборачиваемость капитала.

Использование

метода «точно в срок» привлекательно не только в связи со снижением

производственных запасов, но и потому, что в такой системе производство

становится управляемым, улучшаются отношения с заказчиками, финансовое

состояние и конкурентоспособность организации.

Реализацию

подхода «точно в срок» сдерживают такие факторы, как низкое качество продукции,

нарушение сроков поставок и оплаты за товар, сбои в обмене информацией между

заказчиками и поставщиками, количество и территориальное размещение

поставщиков, низкий уровень ответственности при выполнении договорных

обязательств.

Метод JIT хорошо работает только по «зонтиком» TQM

(Всеобщего управления качеством), так как помимо слаженной работы всех служб

фирмы она требует высочайшего качества всех комплектующих. У фирмы нет лишних

запасов комплектующих, и, если какая-либо деталь окажется бракованной, сборка и

поставка изделия будет сорвана, что приведет к ущербу.

ОТ

КАКИХ УСЛОВИЙ ЗАВИСИТ ЭФФЕКТИВНОСТЬ

МЕТОДА «ТОЧНО В СРОК»?

Эффективность

метода зависит от следующих условий:

-

отсутствие сбоев и нарушений в процессе производства;

-

гибкость системы (способность изменять размеры партий);

-

минимизация времени переналадки и переоснащения производственного оборудования;

-

минимизация времени подготовки к процессу производства;

-

сокращение до минимума материальных запасов;

-отсутствие

необоснованных затрат.

Такие

условия создаются в ходе проектирования изделий и процессов, организации

производства, планирования и управления производством, мотивации персонала,

установлением тесных взаимосвязей с поставщиками. Ключевыми элементами системы

«точно в срок» являются стандартные комплектующие, модульное проектирование,

качество, скорость и простота. Конечная цель системы «точно в срок» - плавное и

непрерывное производство определенного ассортимента изделий.

Потенциальное

препятствие на пути к этой цели - узкие места, которые появляются там, где

некоторые части системы перегружены.

Существование таких заторов – следствие отсутствия гибкости в системе.

Для повышения гибкости производства необходимо:

-уменьшить

время простоя при переходе от одного процесса к другому, сократив срок

подготовки оборудования;

-

использовать профилактическое техобслуживание на ключевом оборудовании, чтобы

сократить поломки и простои;

-

обучать рабочих смежным специальностям, чтобы они могли оказывать помощь там,

где в производстве возникают заторы, или заменять отсутствующих рабочих;

-

использовать много небольших производственных единиц, что позволяет легче

изменять объем производства;

-

использовать резервы. Хранить редко используемые ресурсы подальше от

производственной зоны, чтобы не загромождать ее;

-

создавать резервные мощности для самых важных заказчиков.

Для

успешного функционирования системы «точно в срок» важны:

- РАВНОМЕРНАЯ

ЗАГРУЗКА ПРОИЗВОДСТВА.

Равномерную загрузку производственных мощностей обеспечивают четкие графики

производства;

- СОКРАЩЕНИЕ

ЧИСЛА ОПЕРАЦИЙ И ОБЪЕМА ДЕЛОПРОИЗВОДСТВА. Это достигается путем

дебюрократизации системы управления, устранения излишнего бумаготворчества там,

где можно обойтись устным распоряжением, исключением лишних административных

звеньев;

- СИСТЕМА

ПЕРЕМЕЩЕНИЯ РАБОТЫ.

Система «точно в срок» использует «ТЯНУЩИЙ» ПОДХОД для управления потоком

работы. Когда каждый рабочий участок выпускает продукцию в соответствии с

запросом последующего рабочего участка, т.е. продукция с конечной операции

«вытягивается» запросом потребителя или контрольным графиком.

- КАЧЕСТВО

ПРОДУКЦИИ И ПРОЦЕССОВ.

Метод «точно в срок» применяется в различных сферах, но наиболее наглядным примером его эффективности является крупное конвейерное производство.

ПРИМЕР. СИСТЕМА «КАНБАН».

Практической реализацией системы JIT является система KANBAN («Канбан») впервые реализованная компанией Toyota Motor в 1962 году. Двумя основными принципами производственной системы Toyota являются метод поставок «точно в срок» и автономизация – автоматизация с элементом человеческого интеллекта. Смысл работы по системе «Канбан» состоит в том, что на всех фазах производственного цикла требуемый узел или деталь поставляется к месту последующей производственной операции «точно в срок». Система использует принцип тянущей организации производства и снабжения, а материалы и комплектующие не закупаются и не изготавливаются впрок. В рамках годового плана производства и сбыта планы и графики выпуска на каждом участке фактически отсутствуют. Устанавливается только ориентировочный объем производства.

Слово kanban в переводе с японского означает «сигнал» или «визуальная запись». Когда, например, при сборке появляется потребность в комплектующих (с поправкой на время, необходимое для их доставки или/и изготовления) с помощью P-карт (от англ. production – производство) и С-карт (от англ. convergence – схождение в одной точке, отбор и передача), а также «измерительного блока» (унифицированного для всего производства контейнера) посылается запрос на производственный участок или в службу снабжения, и они поставляют необходимое количество комплектующих в указанный срок.

В практике при проектировании производства сначала определяются (рассчитываются) минимальные партии запуска/выпуска и минимальные межоперационные запасы на всех этапах процесса от закупок сырья материалов и комплектующих до реализации готовой продукции.

Запасы рассчитываются таким образом, чтобы за время их использования можно было изготовить следующую партию. Затем минимальные запасы на всех этапах производства заполняются. С этого момента тянущая система начинает работать. Реальный сбыт (приводящий к снижению запаса готовой продукции у продавцов) диктует, сколько единиц продукции должно быть запущено в производство. Каждый производственный участок запускает в производство столько узлов и деталей, сколько изъято из запаса последующим, а поставщики (сырья, материалов и комплектующих) поставляют ровно столько, сколько реально использовано в производстве.

Работая

по методу «точно в срок», в отличие от традиционного подхода, производитель не

имеет законченного плана и графика. Он жестко связан не с планом, а в пределах

заказа. Конкретный график работы на декаду и месяц отсутствует. Каждый

предыдущий в технологической цепочке исполнитель может знать, что он будет

производить, только тогда, когда его продукция поступает на последующую

обработку. Конкретный график последовательности работы получают только линии

окончательной сборки, которые раскручивают клубок заданий в обратную сторону,

графики производства не пересматриваются, а формируются движением информации

«Канбан». Производство постоянно находится в состоянии настройки, и

осуществляется его системная подстройка под изменение рыночной конъюнктуры. На

предприятии не ощущаются изменения плана, так как план производства по участкам формируется на каждый день.

Инструментом, используемым для управления системой, являются «канбан» - сигнал, показывающий, что возникла потребность в запуске следующей партии деталей, так как предыдущая партия деталей взята на следующий по процессу участок. Диспетчеризацию заказов выполняют сами рабочие, которые, забирая детали и узлы на свою операцию, подают сигнал, о том, что необходим запуск новой партии этих узлов или деталей. В системе ни одна деталь или партия не могут перемещаться или обрабатываться без поступившего сигнала, о возникшей потребности в ней. Необходимо также отметить, что исполнитель каждой операции рассматривает исполнителя последующей операции как своего клиента.

В практике Toyota это означает, что продукция изготавливается как раз к моменту реализации: готовые автомобили – к моменту продажи, комплектующие детали и узлы к моменту сборки готового изделия, отдельные детали – к моменту сборки узлов, материалы – к моменту изготовления деталей.

Авторы системы сравнивают ее с супермаркетом, где следует лишь добавлять на полки товары, недавно купленные покупателями. KANBAN, является средством, регулирующим оборот. Внедрение системы KANBAN в корпорации Toyota Motor позволила сократить производственные запасы на 50%, а товарные – на 80%. Система требует минимизации размера обрабатываемых партий и заделов, позволяет сократить производственные запасы, складские помещения и производственные площади.

Недостатки системы KANBAN – продолжение ее достоинств. При ее работе производство постоянно находится в состоянии настройки под изменение рыночной конъюнктуры. Однако допустимые для системы колебания имеют свои пределы, за которыми она дает сбои. Этот предел колебаний составляет приблизительно 10% при увеличении плана. Более сильные колебания требуют более глубоких изменений, например, изменения количества работающих сотрудников.

В Toyota не склонны преувеличивать значение системы KANBAN в своей производственной системе. Специалисты компании считают, что прорыв обеспечен в большей степени системой быстрой переналадки оборудования и системой исключения потерь, позволяющей «выжимать воду из сухого полотенца», так как потери возникают не только из запасов. «Канбан» лишь часть целостной производственной системы.

Опыт внедрения этой системы 1980-х годах за пределами Японии в Европе и США, показал, что имеются серьезные трудности по ее внедрению. Это обусловлено более низкой, чем у японцев дисциплиной поставок обусловленной удаленностью поставщиков. Если в Японии среднее расстояние от сборочного завода до его основных поставщиков десятки, то в Западной Европе и США — сотни километров. Поэтому большинство западных фирм использует отдельные элементы системы «канбан», часто в комбинации с другими распространенными на западе системами планирование ресурсов предприятия, например MRP (Material Resource Planning) или ERP (Enterprise Resource Planning). В последние годы японские фирмы создали комбинированные системы с использованием элементов KANBAN. Например, фирма «Ямаха», использует систему «Синхро – MRP».

Потребовалось около 20 лет, чтобы технология JIT перешла в западную промышленность, и около 10 лет, чтобы реализовать концепцию в целом. Сегодня метод «точно в срок» и систему KANBAN либо ее элементы используется такими известными фирмами, как «Дженерал моторс», «Рено» и др.

СПИСОК РЕКОМЕНДУЕМОЙ

ЛИТЕРАТУРЫ.

[1] Гэлловэй Л. Операционный менеджмент: принципы и практика. – СПб.: Питер, 2007.

[2] Ильдеменов А.С. Операционный менеджмент: учебник/под ред. доктора экон. наук, проф.

С. В. Ильдеменова. - М.: МФПУ Синергия, 2012. - 384 с.

[3] Пивоваров С.Э., Максимцев И.А., Рогова И.Н., Хутиева Е.С. Операционный менеджмент для бакалавров: Учебник. - М.; СПб.; Нижний Новгород: Издательство «Питер», 2011. - 540 с.

[4] Стерлигова А.Н., Фель А.В. Операционный (производственный) менеджмент: Учебное

пособие - М.: НИЦ Инфра-М, 2013. - 187 с.

[5] Ричард Б. Чейз, Ф. Роберт Джейкобз, Николас Дж. Аквилано. Производственный и

операционный менеджмент: Пер. с англ.: – 10-е изд. – М.: Вильямс, 2007. – 1169 с.