Информационные системы управления производственной компанией. Нормативно-справочная информация о продуктах и предприятии. Нормативно-справочная информация (НСИ) производственного предприятия. Управление данными о продукте. Product Data Management. Управление данными о предприятии. ABC-класс. Страховое время

Решение задач и выполнение научно-исследовательских разработок: Отправьте запрос сейчас: irina@bodrenko.org

математика, IT, информатика, программирование, статистика, биостатистика, экономика, психология

Пришлите по e-mail: irina@bodrenko.org описание вашего задания, срок выполнения, стоимость

Информационные системы управления производственной компанией

Лекция 2

Тема лекции: «Нормативно-справочная информация о продуктах и

предприятии»

1.

Нормативно-справочная информация (НСИ) производственного предприятия.

2. Управление

данными о продукте. Product Data Management.

3. Управление

данными о предприятии.

1. НОРМАТИВНО-СПРАВОЧНАЯ

ИНФОРМАЦИЯ (НСИ) ПРОИЗВОДСТВЕННОГО ПРЕДПРИЯТИЯ.

1.1. Состав нормативно-справочной информации о продуктах и

предприятии.

Прежде чем

начинать эксплуатацию MRP-систем, необходимо

подготовить для этого некоторые нормативно-справочные данные, которые наряду с

данными оперативного характера образуют информационный базис для плановой

системы MRPII.

Данные,

касающиеся состава продуктов, способа их изготовления, а также параметры работы с

продуктами компании различных модулей

MRP-систем часто называют данными о продукте,

а модули, ведающие подготовкой и сопровождением соответствующих информационных

массивов, — модулями управления данными о продуктах (Product data management).

Помимо этого,

следует описать некоторые параметры предприятия,

как то: его территориальную и производственную структуру, а также режим его работы (рабочий

календарь). И, наконец, необходимо

подготовить данные о бизнес-окружении предприятия. Это — наименее сложная с

точки зрения формирования информационной

модели предприятия часть нормативно-справочной

информации. Как правило, здесь указываются

идентификационные атрибуты, почтовые и банковские реквизиты контрагентов

предприятия, контактные лица с их стороны, возможно, некоторые стандартные

условия платежа, поставки и т. п. Однако для начала работы с системой, если мы намерены

получать в распечатанном виде документы для общения с нашими контрагентами, такие данные

нужны.

Детальный

состав атрибутов зависит от того, какой программный продукт мы используем.

Список

сведений, которые необходимо иметь в наличии, следующий:

- ДАННЫЕ ОБ

ИСПОЛЬЗУЕМЫХ ЕДИНИЦАХ ИЗМЕРЕНИЯ ОБЪЕМОВ ПРОДУКЦИИ, МАТЕРИАЛОВ, ДЕТАЛЕЙ И ПР.;

- ДАННЫЕ О

НОМЕНКЛАТУРНЫХ ПОЗИЦИЯХ;

- ДАННЫЕ О

СПЕЦИФИКАЦИЯХ;

- ДАННЫЕ О

ТЕХНОЛОГИЧЕСКИХ МАРШРУТАХ;

- ДАННЫЕ О

ТЕРРИТОРИАЛЬНОЙ СТРУКТУРЕ ПРЕДПРИЯТИЯ

(ИНАЧЕ ГОВОРЯ, О МЕСТАХ ХРАНЕНИЯ ЗАПАСОВ);

- ДАННЫЕ О

ПРОИЗВОДСТВЕННОЙ СТРУКТУРЕ ПРЕДПРИЯТИЯ (СВЕДЕНИЯ О ЦЕХАХ, УЧАСТКАХ И Т. Д.,

ОТРАЖАЕМЫХ ПОСРЕДСТВОМ ЛОГИЧЕСКОГО

ПОНЯТИЯ «РАБОЧИЕ ЦЕНТРЫ»).

2. УПРАВЛЕНИЕ

ДАННЫМИ О ПРОДУКТЕ.

2.1. Данные об используемых единицах измерения.

Вопрос о

единицах измерения является, в некоторой степени, техническим, однако важно договориться о том,

в каких натуральных единицах измерения мы будем отражать данные о запасах и нормах расхода поданной

номенклатурной позиции. Может быть так, что одна и та же номенклатурная позиция

для целей планирования и для целей снабжения производства может фигурировать в

разных единицах измерения. В этом случае

важно корректно описать для номенклатурной

позиции несколько возможных единиц измерения

с указанием соответствующих коэффициентов пересчета.

В сложных

случаях одна и та же номенклатурная позиция как компонент отражается с

использованием одной единицы измерения, а как родительская номенклатурная

позиция — с использованием другой единицы измерения.

2.2. Данные о номенклатурных позициях.

При

рассмотрении данных о номенклатурных позициях анализируется массив данных, включаемых в

справочник номенклатурных позиций, в

котором отражается информация о параметрах

работы с ними, представляющая их с различных позиций: для целей разработки

планов, для целей управления запасами, для целей расчета себестоимости и др.

Сбор и подготовка

данной информации производится как первый шаг подготовки данных в рамках

управления данными о продуктах.

1)

Общие данные.

1)

В рамках

данных общего характера указывается код номенклатурной позиции, ее описание,

основная единица измерения, описание функционального назначения, форма, вес,

номер последнего реализованного

конструкторского изменения (о них подробнее мы поговорим позднее) и др.

Практически

все из указанных здесь атрибутов носят описательный

характер, однако особо стоит остановиться на коде номенклатурной позиции и

используемых при ее описании единицах измерения.

Код

номенклатурной позиции, в зависимости от использования той или иной ERP-системы, может

быть единственным или допускать наличие нескольких параллельных систем кодирования. Скажем, номенклатурная позиция

имеет как внутренний код, так и код по

каталогу. Соответственно, наличие в ERP-системе возможности указания кода по

каталогу в этом случае является важным моментом, и должно рассматриваться как требование к системе. В

любом случае, при создании системы формирования и присвоения кодовых

обозначений номенклатурным позициям, сточки зрения автора настоящей книги,

целесообразно использовать не регистрационный, а классификационный принцип

формирования кодовых обозначений, когда в

основу системы кодирования положена четкая

система классификации номенклатурных позиций.

Важным

ограничением на выбор системы может быть признана длина кодового обозначения и

требования к алфавиту кода. Важным моментом является требования наличия единой системы кодирования номенклатуры. Например,

крайне нежелательно допускать ситуацию,

когда одна и та же номенклатурная позиция имеет один код, будучи указанной в

справочнике готовой продукции, и другой,

будучи указанной в справочнике материалов.

ERP-системы требуют формирования единого справочника номенклатурных позиций, и если Вы

сталкиваетесь с ситуацией, когда на одну и ту же номенклатурную позицию есть два

основных (не альтернативных) кода в зависимости от типа номенклатурной позиции

(продукция или материал) или источника

ее получения (например, для каждого из поставщиков номенклатурной позиции

применяется отдельный код позиции внутри предприятия), весьма вероятно, что вам

придется заново строить систему кодовых

обозначений. Важно, чтобы такого рода ситуации были выявлены заблаговременно, и

к моменту начала внедрения ERP-системы были устранены.

Подробное

обсуждение принципов и систем формирования

кодовых обозначений выходит за рамки данной лекции, стоит отметить лишь

важность данного вопроса при создании справочника номенклатурных позиций

предприятия.

Для

номенклатурной позиции возможно использование разных единиц измерения, однако

основной признается та, которая используется для целей планирования потребности

в материалах и компонентах. Если необходимо использовать и другие единицы

измерения одной и той же номенклатурной позиции, о них тоже необходимо

позаботиться заранее, описав

коэффициенты пересчета из одной единицы измерения в другую. Например, позиция

может нормироваться как компонент в одной

единице измерения, а приходоваться на склад по заказу на закупку в другой

единице измерения.

В процессе

описания коэффициентов пересчета может оказаться

необходимым принимать важные решения по выбору значения коэффициента пересчета.

Например, различные поставщики могут

оперировать различными величинами плотности

материала при пересчете из габаритных (объемных) единиц измерения в весовые. Или

же коэффициент пересчета для номенклатурной позиции может определяться физическими условиями (влажностью, температурой).

В целом,

единицы измерения номенклатурной позиции могут быть специфичны для процессов

планирования потребности в позиции как

компоненте родительской позиции, операциях

с запасами, производства позиции, закупках позиции, расчета веса и объема, и

др.

2)

Группировка номенклатурных позиций.

2)

Второй

группой данных, параметризирующих работу с номенклатурными позициями, является присвоение

данной номенклатурной позиции членства в

тех или иных группировках позиций.

Отметим, что одна и та же номенклатурная позиция одновременно может

принадлежать нескольким группировкам.

Вызвано такое обстоятельство тем, что сотрудники предприятия, отвечающие за различные аспекты

его деятельности, могут по-разному

рассматривать весь массив номенклатурных позиций с точки зрения его деления на

группы.

Скажем, с точки

зрения финансово-бухгалтерской службы предприятия, работников снабжения и работников планирования

группировки позиций почти наверняка

будут разными. Для первых (работников финансово-бухгалтерской службы

предприятия) важна группировка позиций с

учетом отражения финансовых трансакций и отражения операций с запасами данных номенклатурных

позиций на счетах бухгалтерского учета. Для вторых (работников снабжения)

– с точки зрения, например, общности каналов

получения данных позиций. А для сотрудников предприятия, отвечающих за

хранение запасов, принципиально важно

деление позиций в зависимости от требований к условиям хранения запасов.

Все

вышеперечисленные группировки могут быть опциональными (необязательными), кроме одной: группировки с точки зрения отражения

операций в учете. ERP-системы реализуют

концепцию параллельности отражения материальных

и финансовых потоков. Это значит, что, выполняя перемещение материальных ценностей или изменяя

их состояние, мы, по предварительно описанным шаблонам, автоматически отражаем эту операцию в учете. Поэтому данная

группировка обязательна.

Даже если

планируется начинать внедрение системы с отражения в системе фактических заказов и

фактического движения запасов, уже наступает время готовиться к увязке данных о

материальных потоках в натуральном и в стоимостном выражении.

Кроме того,

часто возникает необходимость, при наличии широкой номенклатуры продукции,

используемых при ее производстве деталей, сборочных единиц, материалов и полуфабрикатов, разделить ответственность за

планирование этих номенклатурных позиций между планировщиками.

Причем

разделение ответственности за номенклатуру возможно как по горизонтальному, так и по

вертикальному принципу. В первом случае выделяются планировщики на уровне

готовой продукции, сборочных единиц и деталей, и материалов соответственно. Во

втором случае выделяются планировщики по товарным группам продукции и входящих в

эту продукцию компонент, что возможно при отсутствии использования одних и тех

же материалов для производства продукции различных товарных групп. В силу того,

что номенклатура, в целом, известна,

можно очертить зоны ответственности и

построить соответствующие группировки номенклатурных

позиций с точки зрения ответственных за них и с точки зрения применения к

позициям того или иного варианта

описания механизма планирования потребности.

Безусловно,

необходимо отметить, что со временем требования

предприятия к количеству возможных классификационных группировок имеют

тенденцию к росту, и следует предусматривать

некоторый резерв группировок. Причем эти группировки должны носить независимый

друг от друга характер.

3)

Данные о хранении номенклатурных позиций.

3)

Здесь

указываются характеристики номенклатурных позиций, существенные для управления их

запасами. Примерный перечень приведен ниже.

Характеристики

номенклатурных позиций следующие.

1.

ABC-класс — параметр, указывающий степень важности данной

номенклатурной позиции.

A-класс —

дорогие, дефицитные, труднодоступные;

B-класс —

менее дорогие, менее дефицитные и т. п.;

C-класс —

относительно дешевые, легкодоступные, быстро получаемые.

Данный

параметр позиции не является жизненно необходимым для запуска информационной

системы класса ERP в эксплуатацию, однако

задуматься над принципами присвоения

номенклатурной позиции той или иной категории контроля полезно уже на ранних

стадиях проекта.

Конечно,

базовым критерием, по которому в ERP-системах проводится ABC-классификация,

является годовой объем использования в стоимостном выражении, и рассчитывать его точно удобнее уже тогда,

когда система эксплуатируется.

Однако есть и

другие критерии присвоения той или иной

категории контроля (соответствующего

степени важности позиции), например, степень дефицитности позиции, длительность цикла ее

получения от поставщика или из производства, потенциально способные побудить присвоить той или иной номенклатурной позиции высшую степень

категории контроля.

2. Место хранения запасов

(по умолчанию) — обычное место хранения запасов данной номенклатурной позиции. Данный вопрос неразрывно связан с описанием территориальной структуры предприятия (мест

хранения запасов), и может решаться только после того, как приняты все основные решения по описанию мест хранения

запасов.

3. Необходимость контроля запасов и операций с ними по номерам

партий или серийным номерам. В случае использования такого механизма контроля при выполнении любой операции с запасами данной

номенклатурной позиции необходимо указывать номер партии (или серийный номер).

Для некоторых

отраслей производства отсутствие данной

возможности фатально. При принятии решения относительно использования данной возможности

надо быть уверенным в том, что она вам действительно необходима, так как при партионном контроле

возрастает трудоемкость отражения операций в информационной системе. Кроме

того, возникает вопрос о принципе присваивания

номеров партий, реализация которого может различаться в различных программных

продуктах. Соответственно, требования к наличию возможности партионного контроля и механизмам присваивания

номеров партий могут быть включены в

требования к информационной системе.

4. Интервал

циклического подсчета запасов (текущей инвентаризации). Вопрос методик контроля

точности данных о запасах нам предстоит рассмотреть позднее, однако стоит уже

сейчас отметить, что текущая инвентаризация позволяет производить сверку данных о запасах

без приостановки складских операций, и

производится обычно не для всех номенклатурных позиций, а для некоторой подгруппы. Это позволяет на регулярной основе

контролировать актуальность сведений об уровне запасов, содержащихся в

информационной системе предприятия.

Данный

параметр не является критическим, и технически

запуск системы возможен без установки его значения. Однако здесь не следует

забывать о том, что исходные данные должны быть высокого качества, и проведение

процедур проверки качества данных следует налаживать еще до запуска системы в

промышленную эксплуатацию. То есть,

можно сказать, что при хорошо спланированном

процессе подготовки к внедрению данный параметр

номенклатурной позиции должен уже иметься.

5. Статус

запасов данной номенклатурной позиции. Это параметр, определяющий

допустимые операции с запасами данной

номенклатурной позиции, например, недопустимо

отгружать клиенту забракованные изделия. Варианты реализации здесь могут быть

разнообразные, однако общий принцип заключается в разграничении запасов различных типов. Мы должны уметь

различать, как минимум, пригодные запасы от забракованных, запасы с известным состоянием от запасов с еще

не проясненным состоянием,

зарезервированные от свободных.

Последнее

разграничение, обычно, реализуется через механизм резервирования запасов, так

или иначе реализованный в той или иной

информационной системе. Однако возможно накладывать дополнительные ограничения

на доступность запасов для тех или иных операций с ними.

6. Другие

параметры, в зависимости от используемой информационной системы.

4) Данные о планировании номенклатурных позиций.

Эта группа параметров,

являющаяся, вне всяких сомнений, ключевой, нужна для работы механизма

планирования MRP. Данные параметры задают условия разработки плана. Основными исходными данными для планирования

потребности в материалах являются главный календарный план производства, спецификации продуктов и данные

о запасах. MRP стремится полностью

сбалансировать спрос и предложение для всех входящих в ее сферу номенклатурных

позиций, тем самым исключив саму

возможность возникновения запасов. Однако всегда существуют обстоятельства

технологического или экономического характера, отклоняющие логику MRP от идеальной.

Для отражения

таких реалий и устанавливается большинство параметров планирования

номенклатурных позиций. Мы рассмотрим

основные параметры, которые можно разделить

на следующие несколько групп.

Подгруппа 1. Параметры, указывающие нормы потерь при производстве

или хранении. Сюда относят процент выхода годных

изделий (yield%), процент брака компонента (scrap%) и, иногда, процент

потерь при хранении для производимых номенклатурных позиций (shrinkage%).

Выход годных изделий,

который может быть или зафиксирован вручную в информационной системе, или же

рассчитан по технологическому маршруту, если есть возможность указывать выход годных по каждой операции

маршрута. Данный параметр описывает,

каковы потери при получении номенклатурной позиции из процесса производства или

закупки, и приводит к пропорциональному

увеличению плановой потребности в каждом компоненте данной номенклатурной позиции для

производимых позиций.

Тот же эффект

влечет за собой и указываемый процент потерь при хранении, однако норма потерь

при хранении может отличаться от нормы потерь в результате осуществления какого-либо процесса.

Процент брака компонента,

будучи указанным для компонента родительской

номенклатурной позиции в данных о спецификации этой позиции, указывает

нормативный процент потерь, специфичный

для данного компонента при производстве

данной родительской номенклатурной позиции.

Соответственно

при расчете потребности в этом компоненте применяется та или иная норма потерь

в зависимости от того, на какую родительскую номенклатурную позицию планируется потребность в компоненте.

Ясно, что,

для того чтобы иметь возможность запускать блок планирования потребности в

материалах, необходимо обеспечить наличие такого рода норм. Специфика конкретного программного продукта может

накладывать некоторые ограничения на состав норм потерь или способы их расчета.

Однако это не означает, что нет необходимости поддерживать подобные нормы.

Вопрос только в их реализации в конкретной

информационной системе. Например, может быть необходимость отдельно описывать

«пусконаладочный» брак, возникающий при пробной обработке первых экземпляров производственной

партии, и отдельно описывать «регулярный»

брак, характерный для уже налаженного для выполнения данной операции

оборудования. То, каким образом необходимо

фиксировать нормы брака, таким образом, может являться одним из требований к

функциональным возможностям информационной

системы.

Подгруппа 2. Способ получения позиции (т. е. откуда и согласно какому механизму).

- Код источника.

Указывается обычный способ получения данной номенклатурной позиции

предприятием: изготавливается ли она на

предприятии или закупается у поставщиков. Этот код играет существенную

роль в механизме MRP, так как плановая система обрабатывает информацию о потребности в номенклатурных позициях сверху

вниз по структуре продукта, от готовой продукции до закупаемых материалов и комплектующих

изделий. И наличие у определенной номенклатурной позиции кода источника

«закупка» говорит MRP о том, что дальнейшее планирование по данной ветке структуры продукта не требуется, ибо с точки

зрения нашего предприятия у закупаемой

номенклатурной позиции не может быть компонентов, из которых она

изготавливается.

Конечно, есть

возможность для определенных случаев применить иной способ получения

номенклатурной позиции (изготовить обычно закупаемые компоненты или наоборот), однако в параметрах планирования

указывается стандартный способ их получения.

Помимо двух

базовых значений теория выделяет еще несколько

возможных значений кода источника, важных для отражения специфики процессов

планирования потребности в материалах, планирования потребности в распределении

и исполнения заказов:

- Фантомные номенклатурные позиции.

- Позиции типа «семья», представляющие собой разновидность фантомной позиции, но выделяемые

отдельно в целях прогнозирования продаж.

- Номенклатурные позиции типа «процесс».

- Номенклатурные позиции типа «распределяемая позиция».

Каждый из

вышеуказанных типов позиций направлен на решение определенных задач.

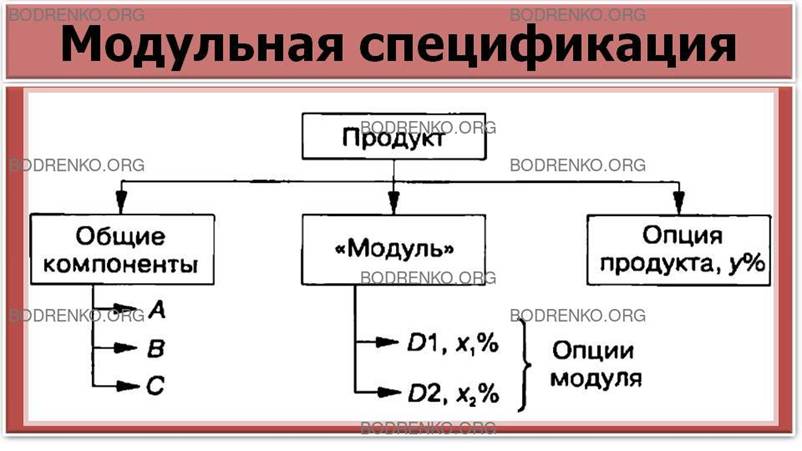

Номенклатурные

позиции типа «семья» применимы в двух областях: при прогнозировании продаж по

семье «стандартных» продуктов при

стратегии позиционирования продукта «производство

на склад» и при прогнозировании продаж и построении модульных спецификаций (рисунок

1) при стратегии позиционирования

продукта «сборка на заказ».

Рисунок 1. Модульная спецификация.

Позиции типа

«процесс» поддерживаются только в информационных

системах, поддерживающих процессный тип производства.

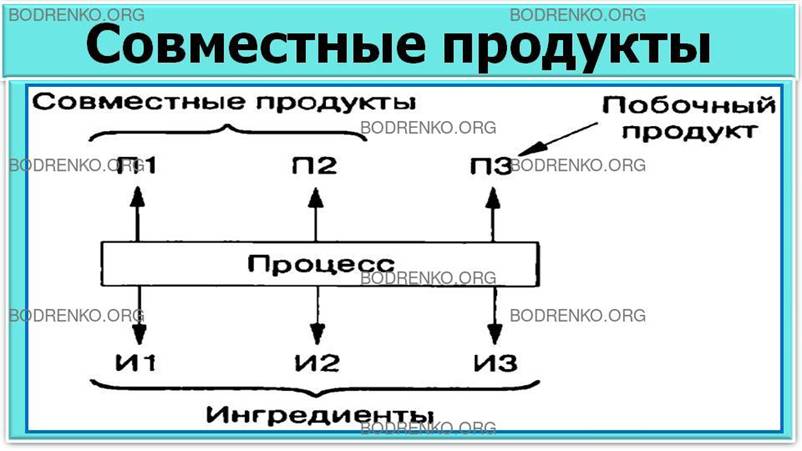

Одной из характерных черт описания процессного производства является

возможность получения в результате выполнения

производственного заказа не одного, а сразу нескольких так называемых совместных продуктов

(рисунок 2).

Рисунок 2. Совместные продукты.

Соответственно

позиция типа «процесс» связывает состав продуктов, получаемых из этого

процесса, и состав компонентов

(ингредиентов), используемых в данном процессе. Если такого рода производственные

процессы занимают важное место на вашем предприятии, их поддержка информационной системой становится

необходимым условием ее выбора. В этом случае описание таких номенклатурных

позиций и связанных с этим спецификаций, маршрутов и документов о составе

продуктов есть неотъемлемая часть процесса

подготовки исходных данных для запуска и эксплуатации информационной системы.

Позиции типа

«распределяемая позиция» нужны в том случае,

если планируется описывать территориально распределенные структуры, включающие,

например, несколько заводов, складов,

центров дистрибуции и т. д. В этом случае, если номенклатурная позиция

передается с одной площадки на другую и есть необходимость планировать эти

перемещения (своего рода внутрифирменные заказы на распределение) при помощи

модуля планирования потребностей в распределении,

позиции такого типа должны поддерживаться информационной системой.

Механизм пополнения запасов. MRP-система изначально как механизм была ориентирована на

пополнение запасов изделий к нужной дате

в нужном месте в необходимом количестве

для удовлетворения спроса. Используя данный параметр, мы можем регламентировать,

используется ли MRP вообще как механизм пополнения запасов или же для управления запасами данной номенклатурной

позиции применяем альтернативный механизм, например механизм статистической точки заказа. Логика решения об

использовании подобного параметра

заключается в том, что нет необходимости применять MRP для управления запасами

абсолютно всех номенклатурных позиций компании. Целесообразно для некоторых из них, например, для недорогих

легкодоступных изделий (класса С), использовать более простые механизмы, тем

самым снижая нагрузку на плановую систему и при этом практически ничего не

теряя в финансовом плане, так как объем запасов в стоимостном выражении

изменится крайне незначительно.

При

подготовке к внедрению информационной системы класса ERP целесообразно для

имеющейся и вновь возникающей в связи с

изменением описания позиций, спецификаций и технологических маршрутов

номенклатуры оценить, какова будет

нагрузка на планировщиков, возможно, «поделить» номенклатуру между ними, и

придать определенным группам номенклатурных позиций тот или иной механизм пополнения запасов. Выводя ту или иную позицию

из «зоны действия» MRP, мы упрощаем

механизм планирования пополнения

запасов, снижаем нагрузку на планировщика, но теряем в качестве планирования,

ведь отныне система не контролирует комплектность компонентов на сборку

родительской номенклатурной позиции при планировании потребности, а равно и не

заботится о минимизации уровня запасов. Принять решение по данному параметру

еще означает и необходимость или отсутствие таковой принимать решение по

значениям связанных с данным решением параметров планирования, таких как, скажем, политика

заказа, период заказа, минимальный и

максимальный размеры заказа.

Подгруппа 3. Атрибуты, описывающие характеристики времени.

Границы во

времени (time fences). Данный параметр применяется для задания на уровне

номенклатурной позиции правил работы

MRP-системы в рамках близких к текущему моменту

времени интервалов планирования.

Логично, что

план на ближайшие интервалы планирования изменить существенно сложнее и дороже,

чем на удаленные интервалы. Следовательно, необходим механизм, ограничивающий свободу действий плановой

системы в рамках этих ближайших интервалов в части модификации, удаления или добавления

плановых заказов на закупаемые и производимые номенклатурные позиции. До

границы во времени для MRP (APICS называет эту границу границей во времени при планировании)

за поддержание баланса спроса и поставок

отвечает планировщик (для позиций готовой продукции, как правило, главный планировщик) при помощи «подсказок» системы,

после границы — сама система. Скажем, может быть целесообразно зафиксировать план на ближайшую к текущему

моменту времени неделю и запретить

MRP-системе автоматически корректировать его даже при изменении обстоятельств.

Мотивировка подобного подхода

заключается в том, что в подобных случаях все решения должны приниматься

человеком, а MRP-системе позволено только информировать лицо, принимающее решения, о желательности модификации плана. Общее

правило для установки границы во времени для MRP состоит в том, чтобы она

покрывала общую длительность цикла по

данной номенклатурной позиции. Соответственно данный параметр тесно связан с

описанием спецификаций, технологических

маршрутов производства и сроков закупки материалов. Конечно, можно

устанавливать и более далекий горизонт, вплоть до которого планы производства и

закупок должны оставаться стабильными, однако это — в ущерб гибкости в

реагировании на запросы клиентов. Помимо этого, это расширение зоны

ответственности планировщика и увеличение

нагрузки на него. Более короткий горизонт — больший риск, что при появлении нового заказа

или модификации существующего (больший

объем, быстрее) не хватит времени на выполнение всех тех действий, которые необходимо выполнить, чтобы получить

продукцию. Как правило, чем короче горизонт границы во времени, тем большие

средства приходится инвестировать в запасы, «покрывая» возможные отклонения в заказах

клиентов от первоначально

запланированных номенклатуры и объемов формированием

страховых запасов полуфабрикатов, материалов и т. п.

Длительность

цикла (Lead time). Параметр показывает время

(в днях), необходимое для получения данной номенклатурной позиции.

Для

закупаемых номенклатурных позиций это длительность

цикла закупки, т. е. время, которое обычно занимают заказ и получение партии изделий на склад

предприятия, исчисляемое обычно в

календарных днях. Для изготавливаемых на предприятии номенклатурных позиций это

длительность производственного цикла, т. е. время с момента начала первой

технологической операции до сдачи изделий на склад. Это время устанавливается в

рабочих днях.

Данный

параметр имеет очень большое значение для планирования потребности в материалах, ибо,

опираясь на него, MRP рассчитывает сроки запуска и выпуска заказов, необходимых для удовлетворения спроса.

Говоря о

данном параметре, следует упомянуть два обстоятельства:

- во-первых,

в случае закупки материала у двух различных

поставщиков могут иметь место два возможных значения параметра (и тогда нужно

определиться, какой из поставщиков основной, чтобы выбрать то значение, которое

будет использовано MRP по умолчанию);

- во-вторых,

для того чтобы установить значение длительности цикла закупки, необходимо предварительно собрать некоторую

статистику по фактическим значениям, что может потребовать некоторого времени.

Значение

данного параметра для производимых номенклатурных

позиций устанавливается с учетом следующих обстоятельств:

- во-первых,

необходимо определиться с основным технологическим маршрутом;

- во-вторых,

с нормативным (стандартным) размером партии (исключением здесь может быть ситуация,

когда длительность производственного цикла по маршруту не зависит от размера

партии предметов, что может быть характерно, скажем, для таких процессов, как термообработка или гальванообработка).

Страховое

время. Параметр означает то время (в днях), которое прибавляется к длительности цикла по

данной номенклатурной позиции.

Фактически

это означает планирование срока исполнения заказов для данной номенклатурной позиции более раннего, чем это требуется. Тем

самым задается некоторый резерв по

времени, в течение которого при нормальном

ходе поставок появляются излишние запасы. Однако в случае сбоя в поставках мы

имеем этот резерв во времени, позволяющий

учесть более длительные сроки поставки, чем это предусмотрено для «обычной»,

«нормальной» поставки.

В отличие от

страхового запаса, указываемого в явном виде, страховое время формирует

«неявный» страховой запас, величина которого не жестко фиксирована, а зависит

от темпа потребления данных изделий. Чем

в больших объемах мы используем данные изделия, тем выше становится величина запасов

страхового типа.

Как правило,

страховое время рекомендуется устанавливать для номенклатурных позиций

зависимого спроса. Естественно, для того чтобы установить значение данного

параметра, необходимо предварительно провести

некоторые наблюдения и собрать

статистику.

Подгруппа 4. Ответственные лица.

Закупщик, планировщик

и т. д. Указание на уровне номенклатурной

позиции людей, отвечающих за осуществление соответствующих видов деятельности

по данной номенклатурной позиции. Данные

параметры применяются для разделения зон ответственности и для использования их

в качестве критериев выборки данных из

системы.

Подгруппа 5. Атрибуты, влияющие на определение размера

заказа.

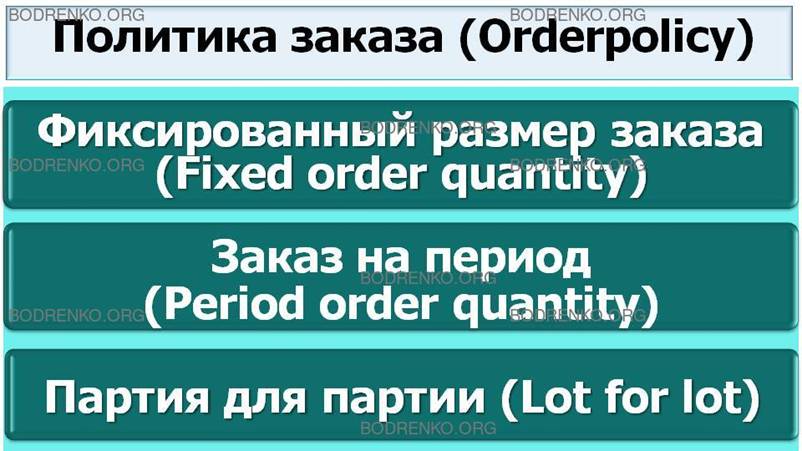

Политика

заказа (Orderpolicy). Данный параметр применяется

для указания того, какая политика формирования заказов на закупку или заказов на производство

(в зависимости от источника пополнения потребности для данной номенклатурной позиции) используется.

Иначе говоря,

параметр задает алгоритм, согласно

которому формируются заказы определенного

размера.

Этот параметр

может отклонять логику MRP от идеальной, нацеленной на избежание наличия

всяческих запасов. В идеале MRP

стремится полностью сбалансировать потребность в номенклатурных позициях и их получение

(посредством закупки или изготовления).

Но часто имеют место технологические или

экономические соображения, диктующие, например,

применение фиксированного размера партии или необходимость агрегирования

потребности за некоторый период времени.

Тем самым мы можем в силу указанных обстоятельств

прийти к неизбежности некоторого запаса.

В БОЛЬШИНСТВЕ СИСТЕМ ЕСТЬ ТРИ ОСНОВНЫХ ВИДА

ПОЛИТИКИ ЗАКАЗА, КАЖДАЯ ИЗ КОТОРЫХ ИМЕЕТ СВОЮ СФЕРУ ПРИМЕНЕНИЯ.

1. Фиксированный размер заказа (Fixed order quantity). Политика означает, что для номенклатурной позиции формируются заказы в размере, указанном для

нее модификатором заказа «размер заказа». Иногда применение данной политики заказа

неизбежно в силу, например, ограничений, накладываемых производственным процессом. Преимуществом

применения данной политики является простота, с одной стороны, и надежный

расчет длительности производственного цикла, с другой стороны. Второе обстоятельство вызвано тем, что длительность

производственного цикла обработки партии предметов зависит от размера этой партии.

Если же размер партии фиксирован, мы получаем значение, которое, будучи

записанным в параметр «длительность производственного цикла» для номенклатурной

позиции, используется как стандартный

параметр при работе MRP, и ситуация, когда рассчитанная по технологическому маршруту

производственного заказа длительность цикла отличается от записанной в данных о

номенклатурной позиции, не возникает. Однако при применении данной политики практически

неизбежно формируются переходящие с одного интервала планирования на другой

складские остатки.

2. Заказ на период (Period order quantity). Для номенклатурной

позиции формируется заказ, охватывающий потребность в ней за указанный в

модификаторе заказа «период заказа» отрезок

времени (скажем, 3 дня). Это наиболее распространенная политика, в особенности

для закупаемых номенклатурных позиций.

Она влечет за собой неиспользованные в течение периода заказа складские

остатки, но по окончании каждого периода заказа запас, не являющийся установленным как

страховой, обнуляется. К данной политике

применимы различные модификаторы заказа,

скажем кратность, минимальный размер и т. д.

3. Партия для партии (Lot for lot). Данная политика заказа является базовой для MRP-систем, так

как она предполагает формирование отдельного заказа для каждого отдельного источника потребности в данной номенклатурной

позиции, агрегирование потребности не

производится в принципе. В отличие от двух вышеуказанных политик заказа, эта

ориентирована на нулевую величину складских запасов в каждом интервале планирования. Для некоторых типов

номенклатурных позиций, в частности для фантомных номенклатурных позиций, она обязательно

должна использоваться, так как мы должны запланировать такое количество единиц

фантомной позиции, которое будет использовано при производстве родительской для

нее позиции, запасов оставаться не должно.

Размер

заказа. Параметр показывает размер заказа (нормативный размер производственной партии),

обычно используемый для данной

номенклатурной позиции, и имеет смысл только для политики заказа «фиксированный

размер заказа». Для всех остальных политик заказа

значение этого параметра несущественно, так как соответствующие алгоритмы

расчета размера заказа данный параметр не учитывают.

Период

заказа. Параметр показывает период времени, за который агрегируются потребности

в данной номенклатурной позиции, и

формируется один консолидированный заказ.

Для всех

остальных политик заказа значение этого параметра несущественно, так как

соответствующие алгоритмы расчета размера заказа данный параметр не учитывают.

Страховой

запас. Параметр указывает в явном виде, т. е. в единицах измерения данной

номенклатурной позиции, величину

страхового запаса, который MRP-система должна поддерживать.

Обычно данная

величина отражает «стабильную»

составляющую страхового запаса, необходимого для покрытия потребности в данных

изделиях на случай сбоев в снабжении или на случай неожиданно высокой величины спроса

на продукцию.

Как правило,

страховой запас рекомендуется устанавливать для номенклатурных позиций

независимого спроса. Его величина обычно

зависит от таких составляющих, как степень точности прогноза потребления

номенклатурной позиции (для изделий независимого спроса — это прогноз продаж), отражаемую

посредством среднеквадратического отклонения,

и уровень обслуживания (сервиса), являющийся целевым и устанавливаемый менеджментом

предприятия. Чем ниже точность прогноза и чем выше целевой уровень обслуживания, тем выше требуемая величина

страхового запаса.

Минимальный

размер заказа. Параметр служит для указания

для данной номенклатурной позиции минимального допустимого размера заказа.

Наличие

данного параметра установленным не

позволяет MRP-системе сформировать заказ меньшей, чем указано, величины.

Максимальный

размер заказа. Параметр служит для указания

для данной номенклатурной позиции максимального допустимого размера заказа.

В основном

данный параметр применяется с целью

контроля за размерами заказов, дабы они не превосходили некоторой разумной

величины. Как правило, MRP-система может сформировать заказ в размере, превышающем максимально установленный, однако

при этом будет сформировано соответствующее предупреждение планировщику — пользователю системы.

Кратность

заказа. Параметр служит для указания системе того, что размер заказа по данной

номенклатурной позиции должен быть кратен некоторому значению.

Это

необходимо, скажем, в том случае, когда требуется обеспечить при формировании заказов на закупку размер заказа,

кратный некоторому количеству изделий,

помещаемых в коробку, контейнер и т. п., чтобы система формировала заказы на

целое количество этих коробок,

контейнеров и т. п.

5)

Данные об издержках по номенклатурной позиции.

5)

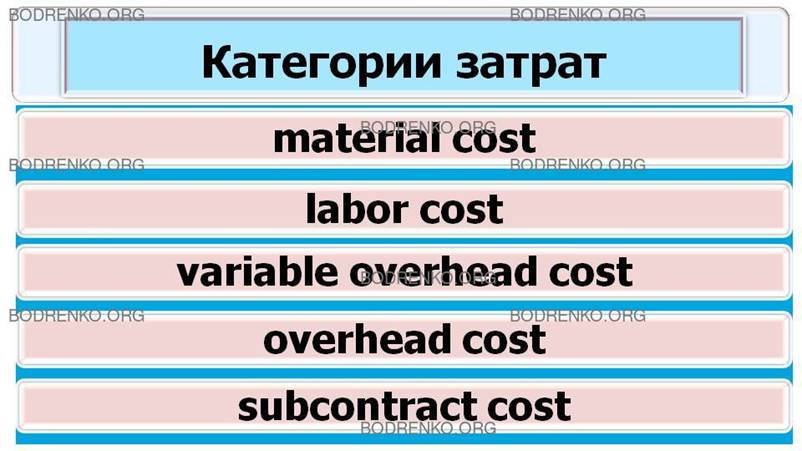

Эта группа

данных представляет собой калькуляцию затрат по данной номенклатурной позиции.

Как правило, выделяют несколько так

называемых наборов затрат, среди которых присутствуют нормативная себестоимость и

текущая себестоимость. Надо отметить, что обычно MRP-системы являются системами

типа «стандарт-кост», ориентированными на расчет нормативной себестоимости, расчет,

систематизацию и анализ отклонений

фактической себестоимости от нормативной. Поэтому как минимум два набора затрат

имеют место. Как минимум в рамках этой

группы данных определяется величина и структура нормативной себестоимости номенклатурной

позиции, причем величина материальных

затрат рассчитывается по спецификации, а величина трудозатрат и переменных

косвенных расходов — по технологическому маршруту. Позднее мы остановимся на вопросе описания технологического маршрута и,

в частности, стоимости ресурсов для

выполнения технологических операций и нормах времени их исполнения. Сейчас же

важно подчеркнуть, что для работы механизмов MRP и CRP настоящая группа данных не является необходимой, так как MRP

осуществляет планирование размеров и

времени исполнения заказов, a CRP — времени и сроков исполнения технологических

операций с последующим подсчетом

загрузки рабочих центров. Конечно, данные об издержках важны, но все же

производны, они вытекают из состава технологических операций, стоимости ресурсов, необходимых для выполнения

операций, норм времени по операциям, стоимости материальных ресурсов, норм их расхода и т. п., поэтому эти

данные появляются уже после того, как мы описали все упомянутые элементы нормативной

информации.

С точки же зрения компонентов затрат обычно выделяют пять

категорий затрат:

• прямые

материальные затраты (material cost);

• прямые

затраты на оплату труда (labor cost);

• переменные

накладные расходы (burden или variable overhead cost);

• постоянные

накладные расходы (overhead cost);

• затраты на

субподряд (subcontract cost), под которыми разумеют затраты на оплату услуг

кооперированных предприятий (например,

по выполнению некоторых операций технологического маршрута).

Из

вышеперечисленного перечня категорий затрат система стандартно может рассчитать

все, кроме постоянных накладных

расходов, автоматически. Так как все

необходимые данные для расчетов имеются в данных о номенклатурных позициях, рабочих

центрах, изготавливаемых заказах и т. д. Величина постоянных накладных расходов

для данной номенклатурной позиции зависит от принятой на предприятии методики

их распределения.

Во многих

MRP-системах можно задавать и иные наборы затрат, пользуясь ими для моделирования

издержек. Более подробно вопрос управления затратами будет рассмотрен в данной книге позднее.

6)

Другие данные.

6)

Помимо

вышеприведенных групп данных о номенклатурных позициях нам обычно нужна и

некоторая дополнительная информация,

например о весе, габаритах изделия, прейскурантной

цене нашей готовой продукции и т. д. Степень полноты подобной дополнительной информации варьирует

от системы к системе, однако для планирования в рамках цикла MRP—CRP данная

дополнительная информация не используется, хотя и является важной для других

функциональных подсистем. Обычно подобные дополнительные данные встречаются в

системах, предоставляющих такие функциональные возможности, как модуль

управления складским хозяйством, модуль управления

транспортировкой продукции и т. д. Включать описание подобной функциональности

в рамки данной книги не планируется, ибо она относится скорее к специфике

конкретных программных продуктов, а не к

методологии управления.

2.3. Понятие структуры продукта.

Термин «структура продукта» используют

часто в двух смыслах: с одной стороны,

только как состав компонентов продукта,

с другой стороны, как описание пути (последовательности операций), который

проходят компоненты в процессе своего преобразования в продукцию. Типичная

структура продукта может показывать преобразование сырья и материалов в изготовляемые компоненты, сборку компонентов

в сборочные единицы и т. д.

В последнем случае речь идет о том, что для описания

структуры продукта необходимо указывать

спецификацию продукта (т. е. сведения о том, из чего продукт состоит),

именуемую Bill of material (BOM), и технологический маршрут его изготовления

(т. е. сведения о последовательности и характеристиках операций при его

изготовлении, именуемые routing). В свою очередь, для описания спецификаций

необходимы некоторые основные данные о

номенклатурных позициях, а для описания

технологических маршрутов может потребоваться предварительное описание рабочих центров

(производственных ячеек, в которых выполняются операции технологических маршрутов). Рассмотрим более подробно понятия

«спецификация» и «технологический маршрут».

2.4. Данные о спецификациях.

Данные о составе изделий и нормах расхода сырья, материалов и компонентов на единицу измерения

готовой продукции. В теории MRP эта информация получила

название BOM

(Bill of Material)

(спецификация).

BOM может быть одно- или многоуровневым, обычным или

плановым.

Одно- или многоуровневый ВОМ означает,

что для описания структуры продукта

используется обычный список или многоуровневое древовидное описание. Чем глубже

эта древовидная структура, тем более

жесткие требования предъявляются к

точности данных о номенклатурных позициях, включаемых в эту структуру.

Обычный ВОМ означает, что мы имеем дело

с точно указанным составом компонентов и

материалов, входящих в готовое изделие в

100% случаев, жестко определенными

нормами их расхода на одну единицу измерения готовой продукции и

планированием производства ориентированным на

стандартные виды продукции. Графическое представление ВОМ применяется

для более удобного визуального восприятия. Для использования в информационных

системах, построенных на базе стандарта MRP, целесообразно создавать списковые структуры. Описание обычного ВОМ

можно свести в таблицу.

Помимо обычного ВОМ можно упомянуть и

плановый ВОМ (planning bill,

или pseudo bill,

или super bill,

или family

bill). Его основное отличие от обычного ВОМ состоит в использовании так называемых фантомных

номенклатурных позиций, т.е. тех, которые вводятся только в целях планирования производства и закупок и

физически не существуют. Эта логическая единица внедряется в описание структуры

продукта (спецификации) для того, чтобы описать

вариативность продуктов на уровне компонентов и материалов, а также, чтобы упростить прогнозирование потребности в

готовой продукции.

ПРИМЕР.

Например, компания Coca-Cola (в Санкт-Петербурге и Москве) применяет как

плановую единицу вид упаковки, а не вид

напитка.

Причиной этого решения является относительно стабильная

статистика потребления различных видов напитков, накопленная на протяжении

достаточно длительного периода времени,

а также сильная зависимость

технологического процесса производства продукции на заводах, осуществляющих

изготовление продукции из концентрата и прочих сырьевых компонентов, от вида

упаковки — наряду со слабой его зависимостью от вида напитка. Применяя в качестве плановой единицы вид упаковки,

компания снижает неопределенность

прогнозирования и сближает работу отдела маркетинга и производственных

подразделений.

При использовании фантомной

номенклатурной позиции ее компонентам в качестве дополнительного атрибута присваивается показатель прогноза

использования. Значение прогноза использования некоторого компонента, равное

60%, означает, что в 60% случаев этот компонент «замещает» фантомную

номенклатурную позицию. Сумма значений прогнозов использования по всем

компонентам фантомной номенклатурной позиции в плановой структуре обычно составляет 100%. Однако следует отметить, что

возможно формирование фантомной

номенклатурной позиции и с более чем 100%-ным совокупным прогнозом

использования, рассчитанным как сумма

прогнозов использования по всем компонентам фантомной номенклатурной позиции. В

этом случае такую спецификацию (ВОМ)

называют плановой спецификацией с

возможностью избыточного планирования (option overplanning). Данная

возможность позволяет сформировать своего рода

страховой запас компонентов па случай колебаний спроса и отклонений распределения компонентов внутри

фантомной номенклатурной позиции от

нормативного.

Помимо возможности учесть вариативность

структур продуктов, о которой говорилось

выше, существует возможность описания компонентов номенклатурной позиции, включаемых в состав изделия не обязательно, а

с некоторой вероятностью. Для них

устанавливают факультативный характер включения в родительскую номенклатурную

позицию и прогноз использования,

меньший, чем 100%.

2.5. Понятие технологического маршрута, виды технологических

маршрутов

Описание технологических маршрутов

производства базируется на данных о

номенклатурных позициях, рабочих центрах и увязывается с данными о

спецификациях.

Технологический маршрут — это

информация, описывающая способ

производства данной номенклатурной позиции.

Включает операции, которые необходимо

выполнить, их последовательность,

различные используемые рабочие центры, а также нормы времени для подготовки и

обработки. В некоторых компаниях

технологические маршруты также содержат

информацию об инструментальном обеспечении,

требования к уровню квалификации рабочих, операциях контроля качества,

требования к тестированию и др.

Технологическая операция, в свою

очередь, определяется как «работа или задача, состоящая из одного или

более элементов работ, обычно в основном

выполняемая в одном месте»

[2].

Следует сказать, что для каждой

изготавливаемой номенклатурной позиции

должен быть описан хотя бы один

технологический маршрут ее производства. Если рассматривать многоуровневую спецификацию продукта, то

технологических маршрутов, применяемых при изготовлении готовой продукции, для которой описана данная

спецификация, должно быть как минимум столько, сколько изготавливаемых номенклатурных позиций имеется в списке

компонентов этого готового продукта, плюс как минимум один технологический

маршрут для этой готовой продукции. Для фантомных и закупаемых номенклатурных

позиций технологический маршрут не

описывается.

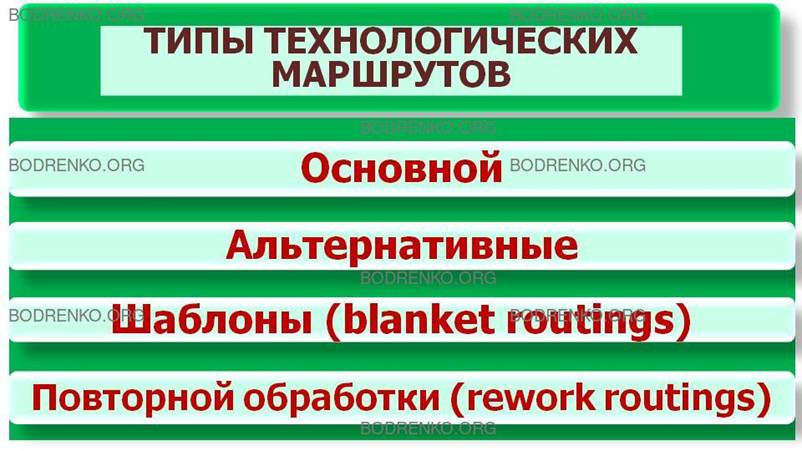

Выделяют несколько типов

технологических маршрутов:

1.

Основной — используется как технологический маршрут по умолчанию (в том

числе для целей CRP и расчета длительности производственного цикла), т. е.

всегда, если в явном виде не указано иное. В информационной системе, так или

иначе, указывается на основной для

данной производимой позиции маршрут.

2. Альтернативные — альтернативный набор операций, приводящий к получению изделия, идентичного

сточки зрения использования изделию, произведенному в соответствии с основным

маршрутом. Состав атрибутов его описания

ничем не отличается от состава атрибутов описания основного технологического

маршрута. Обычно требуется указание в явном виде кода альтернативного

технологического маршрута. Механизм

подобной процедуры зависит от конкретной

реализации в той или иной системе, но обычно указание на альтернативный маршрут

производится уже для конкретного

производственного заказа.

3. Шаблоны (blanket routings)

— обычно используются для семей изделий, проходящих одинаковый набор операций. Переменным при этом может быть,

например, размер изделия, влияющий на

количество потребляемого материала, нормативное время выполнения операций и,

следовательно, на нормативные затраты. Каждое из изделий семьи может иметь различный код,

различные нормы расхода материалов, нормативное время выполнения операций, нормативные затраты

в спецификациях и технологических

маршрутах.

4. Повторной обработки (rework routings)

— данные операции, хотя и не добавляют

продукту ценности, иногда бывают

необходимы. Данный тип технологического

маршрута не должен использоваться на постоянной основе. Дополнительно

стоит отметить, что, хотя имеется некоторое количество «типовых» маршрутов

повторной обработки, могут возникать и

новые. Описание маршрутов повторной обработки для запуска ERP-системы не является первоочередной задачей.

Для каждого маршрута указывается ряд

атрибутов, среди которых обычно выделяют

атрибуты, указываемые на уровне технологического маршрута в целом, и

атрибуты, указываемые на уровне операций

технологического маршрута.

К первой группе обычно относят:

1) Код маршрута.

1)

2) Краткое описание.

2)

3)

Другие атрибуты.

Стоит отметить, что иногда

технологический маршрут описывается без

привязки к определенной номенклатурной

позиции, а иногда — с привязкой не только к конкретной номенклатурной

позиции, но и к определенной

спецификации, и даже к размеру партии по данной номенклатурной позиции. Реализация того или иного варианта

варьирует от системы к системе.

Ко второй группе атрибутов (указываемых

для операций маршрута) относят, например, следующие (см.: [2]):

Подгруппа 1. Идентификационные атрибуты:

номера операций, названия операций, а также

очень важный атрибут, влияющий напрямую

на построение системы сбора данных о

фактическом исполнении производственных заказов: является ли данная

операция учетной точкой (count point, pay point).

Учетная точка — это точка в

последовательности операций, в которой фиксируется информация о

фактическом выполнении операций,

количестве годной и забракованной

продукции, использовании материалов и рабочего времени и соответственно, рассчитываются отклонения от

норм.

Рекомендуется располагать учетные точки

как минимум при переходе ответственности из одного подразделения в другое.

ПРИМЕР.

Учетные точки можно, например, расположить на выходе с

производственной линии, при переходе с участка на участок, о субподрядчика к

подрядчику, или же от подрядчика к субподрядчику

и т.п.

Дополнительно можно устанавливать учетные точки, скажем,

после операций с вероятностью получения брака, после критических высоко

загруженных рабочих центров.

Подгруппа 2. Атрибуты

описания необходимого для исполнения

операции состава ресурсов и способа их

использования:

• Код рабочего центра, на котором

выполняется операция (где исполняется операция).

• Требования к персоналу (количество,

квалификация и др.).

• Требования к контейнеру, в который

помещается изделие.

• Требования к инструментальному

обеспечению и приспособлениям (этот и

два предшествующих атрибута указывают, какими силами и при помощи каких перемещаемых ресурсов выполняется операция).

• Размер транспортной партии в

незавершенном производстве, используется

для отражения

параллельно-последовательного вида движения партии деталей по операциям и влияет на степень параллельности

исполнения партии деталей на двух соседних операциях.

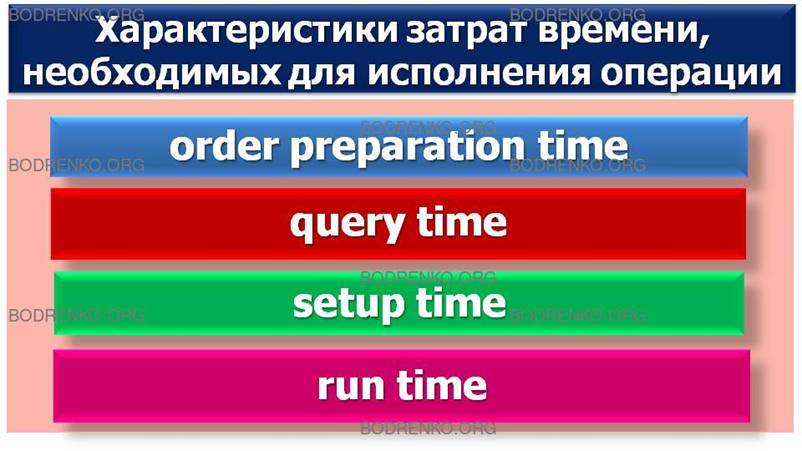

Подгруппа 3. Характеристики затрат времени, необходимых для исполнения операции.

- Время подготовки заказа к запуску

(order preparation time).

- Время ожидания заказа в очереди к

рабочему центру (query

time).

- Подготовительное время (setup time).

- Штучное время (время обработки) (run

time).

- Заключительное время, в том числе время

естественных процессов (wait time).

- Время контроля (inspection

time).

- Время перемещения на следующую

операцию (move time).

- Время помещения на склад (put-away

time).

Подгруппа 4. Характеристики стоимости ресурсов, необходимых для выполнения операции.

- Часовые тарифные ставки персонала по

настройке оборудования и обработке

(setup rate, labor rate) могут

устанавливаться на уровне рабочего центра.

- Коэффициенты или ставки накладных

расходов по операции (labor burden,

machine burden), могут устанавливаться на уровне рабочего центра.

Подгруппа 5. Характеристики производительности и интенсивности использования рабочего центра.

- Коэффициент выполнения норм

времени (эффективности использования

рабочего времени) (efficiency rate) — может устанавливаться для рабочего центра

и используется как множитель

нормативного штучного времени.

- Коэффициент использования рабочего

времени (utilization) — показывает долю

фактически используемого фонда времени.

Как можно заметить, значительное

количество атрибутов наследует свои значения из данных о рабочих центрах. Говоря

о составе данных о технологических маршрутах,

хотелось бы акцентировать внимание на двух основных моментах.

Первый состоит в том, что необходимо

серьезно взвесить свои намерения относительно количества и местоположении

учетных точек. Увеличивая их количество, мы уплотняем контроль

производственного процесса, с одной стороны, но

одновременно мы увеличиваем трудозатраты и стоимость эксплуатации системы. Вообще говоря,

требования к учетным точкам диктуются тем темпом, с которым принимаются решения

и осуществляются управляющие

воздействия. Например, если процедура перепланирования потребностей выполняется

ежедневно и на ее основе принимаются решения по поддержанию баланса спроса и

предложения по звеньям логистической цепи и

оценке требующихся для этого производственных мощностей, то и данные о

текущем состоянии производственных

заказов нам необходимы ежедневно.

Второй момент заключается в том, что

необходимо тщательно выверить данные по

нормам времени, ибо на основе этих норм идет расчет длительности цикла по

каждому производственному заказу и расчет загрузки рабочих центров. Качество

норм определяет качество выполняемых расчетов. Опыт общения с предприятиями показывает, что в

сфере точности данных о нормах времени по технологическим операциям дела у многих обстоят не столь благополучно, как

того хотелось бы.

3.

УПРАВЛЕНИЕ ДАННЫМИ О ПРЕДПРИЯТИИ.

3.1.

Данные о производственной

структуре предприятия.

3.1.

Говоря о

производственной структуре, необходимо, прежде всего, определить для себя, что такое рабочий центр,

как мы будем формировать рабочие центры в информационной системе, и какие

данные о них необходимы. Группировка рабочих центров, возможно, с построением

иерархии подразделений, не является необходимым условием с точки зрения решения

базовых задач ERP-системы. Кроме того, реализация такого рода группировок различается

в различных программных продуктах.

Рабочий центр

— это определенная производственная территория,

состоящая из одного или нескольких людей и / или единиц оборудования с

идентичными возможностями, которые могут

рассматриваться как одна единица для целей планирования потребности в мощностях и

подробного календарного планирования.

Следует

отметить, что рабочий центр — понятие логическое, и не обязательно он

ассоциирован с конкретной единицей оборудования

с конкретным инвентарным номером (хотя может быть и так). То есть здесь

необходим взгляд не со стороны модуля

учета основных средств, а со стороны планирования производства и расчета себестоимости

производимой продукции. Можно сказать, что рабочий центр представляет собой группу

ресурсов (машинных, людских, пр.), которая с точки зрения планирования

загрузки, расчета длительности цикла по производственным заказам и расчета

себестоимости производимой продукции

рассматривается как единица мощности.

Может оказаться, что рабочим центром будет отдельный станок с его оператором,

может быть, что это будет группа рабочих

(без приданного им оборудования), может быть, что это будет группа машин с

бригадой рабочих, а может быть, рабочим центром будет вся поточная линия или

предметно-замкнутый участок. Поэтому важно, проводя рассмотрение описания

рабочих центров, первоначально провести классификацию

рабочих центров на группы с точки зрения способа их описания. Способ описания

определяется следующими факторами:

• какой из

ресурсов (машинный или людской) ведущий, т. е. определяет время исполнения

операции;

• придан ли

данному рабочему центру оператор или он делит свое время между несколькими

рабочими центрами (тогда позже обязательно возникнет вопрос, в какой

пропорции);

• какое

количество (одна или более) машин (если машины

— ведущий ресурс) или людей (если ведущий ресурс — люди) есть на рабочем центре и могут

ли они работать параллельно над одной и

той же производственной партией;

• есть ли на

данном рабочем центре наладчик(-и), выполняющие

работу по наладке оборудования перед технологическими

операциями, которую не выполняет оператор, и делят ли они свое время между

несколькими рабочими центрами (тогда позже обязательно возникнет вопрос, в

какой пропорции);

• как

построена система оплаты труда наладчика(-ов) и оператора(-ов), что позднее

будет нам необходимо для описания стоимости ресурсов, сконцентрированных на рабочем

центре, и отнесения затрат по ресурсам на прямые или косвенные расходы.

Описание

рабочего центра (и выбор ERP-системы) также зависит от того, есть ли

необходимость (и возможность) расчета

загрузки отдельно машинного ресурса рабочего центра и отдельно людского.

Итак, в общем

случае для каждого рабочего центра необходимо

готовить данные, которые могут быть разбиты на несколько групп.

Группа 1. Идентификационные характеристики: код рабочего центра; наименование.

Группа 2. Характеристики состава и объема ресурсов, которыми располагает рабочий центр.

Количество машин —

необходимо знать для расчета эффективного

фонда времени, если машинный ресурс — ведущий и для расчета себестоимости

операции. Количество машин, способных одновременно выполнять обработку одной производственной партии, —

необходимо знать для расчета длительности производственного цикла и загрузки.

Количество наладчиков

(может быть нецелым значением) —

необходимо знать для расчета себестоимости операции.

Количество операторов (может

быть нецелым значением) — необходимо

знать для расчета эффективного фонда времени, если трудовой ресурс — ведущий, и

для расчета себестоимости операции.

Ведущий ресурс

— показывает, машинный или трудовой ресурс

является определяющим при расчете времени выполнения операции.

Группа 3. Характеристики компонентов длительности производственного цикла, присущие рабочему

центру. Здесь указываются те из них, которые не зависят от

обрабатываемой на данном рабочем центре номенклатурной позиции, а являются характеристикой

самого рабочего центра.

Время ожидания производственными заказами в очереди перед

рабочим центром — это время нормативное, его необходимо знать для расчета длительности

производственного цикла.

Время заключительных операций (в том числе время естественных

процессов) после окончания обработки производственной

партии на данном рабочем центре — тоже время нормативное, его также необходимо

знать для расчета длительности

производственного цикла.

Группа 4. Характеристики стоимости ресурсов, сосредоточенных на рабочем центре:

- Стоимость

работы оператора (часовая тарифная ставка).

- Стоимость

работы наладчика (часовая тарифная ставка).

- Стоимость

машино-часа работы оборудования (помимо стоимости людских ресурсов).

- Коэффициент

переменных накладных расходов трудового

характера.

Группа 5. Характеристики производительности и интенсивности использования рабочего центра.

Коэффициент выполнения норм (времени) необходимо знать для расчета длительности производственного

цикла. Он показывает, насколько более или менее производителен рабочий центр исторически, по сравнению с теми

нормами времени обработки, которые для

него установлены. Использование такого коэффициента удобно при больших объемах

данных о технологических маршрутах, ведь тогда при наблюдающемся росте

производительности труда достаточно

выполнить операцию обновления данных о технологических

маршрутах в информационной системе, изменив значение данного коэффициента. В противном

случае пришлось бы просматривать все маршруты и обновлять данные в них вручную.

Коэффициент использования рабочего времени необходимо знать для расчета эффективного фонда времени.

Кроме того,

могут иметь место и некоторые другие данные (требования к оснастке,

инструменту, таре и т. п.). Эти данные

уже достаточно специфичны для конкретной реализации информационной системы.

Следует еще

раз подчеркнуть, что задача расчета загрузки решается в ERP-системах для

рабочих центров; соответственно рабочим

центром выбирается та единица мощности, профиль

загрузки которой мы хотим контролировать.

3.2.

Понятие

конструкторского изменения, управление конструкторскими изменениями.

3.2.

На

предприятиях часто возникает необходимость модификации конструкции изделия, замены одного

компонента продукта другим. Для

отражения этих изменений используют процесс работы с запросами на

конструкторские изменения.

Конструкторское

изменение (Engineering change) (по определению

APICS, [3]) — модификация чертежа или конструкции, реализованная

конструкторско-технологическим подразделением для изменения или корректировки

компонента.

Запрос на изменение может поступать от клиента,

подразделений контроля качества или других подразделений предприятия. Причинами

возникновения конструкторских изменений могут

быть стремление снизить издержки, улучшить качество продукции, упростить производственный процесс,

соответствовать государственным стандартам, исправить ранее допущенные конструкторские

ошибки, запрос клиента и прочие причины.

Конструкторские

изменения можно разделить на два вида: срочные

и несрочные.

В первом

случае изменения немедленно отражаются прямо в базах данных спецификаций и

технологических маршрутов и вводятся в действие по дате, т. е. указывается

последняя возможная дата использования

заменяемого компонента и первая дата использования заменяющего компонента. При

этом проводится экспресс-анализ влияния

изменений на уровень затрат.

При несрочных

изменениях возможны две ситуации:

1) изменения

не оцениваются на предмет влияния их на издержки

и вводятся в действие по исчерпании запаса заменяемых компонентов;

2) изменения

сопровождаются оценкой влияния на издержки;

рассматриваются наличный складской запас и открытые заказы на закупку, влияние

изменения на

производственные

мощности (состав и мощность оборудования) с целью определения даты реализации

изменения.

Можно также

выделить два способа распространения конструкторских

изменений: локальный и всеобщий

(глобальный).

Локальное

применение изменений означает, что модификация касается только определенного

указанного продукта, во втором же

случае, скажем, замена компонента производится для всех родительских

номенклатурных позиций, в спецификациях

которых встречается заменяемый компонент.

Реализация

конструкторских изменений производится после того, как они пройдут указанный

заранее маршрут одобрения (подтверждения) изменений, включающий нескольких должностных лиц предприятия.

Заметим, что подробно процедуру

реализации конструкторских изменений на данной лекции мы не рассматриваем.

3.3.

Данные о территориальной

структуре предприятия (места хранения запасов).

3.3.

Первый

вопрос, с которым надо определиться при описании территориальной структуры

предприятия, — это вопрос количества и

состав площадок. Каждая площадка представляет собой некую совокупность мест хранения.

Перемещения запасов внутри площадки не планируются, перемещение же запасов между

площадками есть элемент планирования потребностей в распределении (DRP). В силу

того, что планирование потребностей в

материалах (MRP) осуществляется локально, внутри площадки, это влечет за собой

необходимость применения DRP в территориально распределенных структурах, а

также необходимость уточнять значения некоторых параметров описания номенклатурных позиций (для всех

площадок), спецификаций и

технологических маршрутов для каждой площадки (для производственных площадок).

Общая

рекомендация здесь заключается в том, чтобы по возможности избегать усложнения

описания и по возможности оперировать в

рамках только одной площадки. Конечно, бывают случаи, когда использование

нескольких площадок неизбежно, но тогда приходится задействовать DRP, описание данных для которого расширяет тот

минимум данных, который является базовым.

Вопрос выбора

глубины описания мест хранения запасов в рамках площадки есть вопрос

компромисса между доступной степенью детализации данных о запасах и

трудоемкостью поддержания актуальных

данных о запасах по этим местам хранения.

Глубокая детализация упрощает процедуру отбора запасов со склада, так как

указывается точное место их хранения, но при этом каждая процедура перемещения

запасов внутри склада требует

осуществления записи об этом в информационную систему.

В связи с

этим необходимо ввести понятие единицы

хранения (stock keeping unit — SKU), фактически характеризующей единицу запасов.

Единица

хранения есть номенклатурная позиция в определенном количестве на определенном

месте хранения. Описание атрибутов мест хранения и способа описания статуса

запасов на них обычно специфично для той или иной системы. Здесь стоит лишь

отметить, что, как правило, в системах

есть возможность указания статуса запасов на месте хранения и даже для единицы

хранения и указание того или иного его значения может ограничивать возможность осуществлять некоторые операции с запасами.

Поэтому возникает задача «стыковки» описания мест хранения номенклатурных позиций

по умолчанию и статусов мест хранения запасов, чтобы необходимые ограничения на операции с

запасами действовали для определенных

номенклатурных позиций. Если используется контроль запасов по номерам партий или

по серийным номерам, понятие единицы хранения углубляется до уровня номера партии или

серийного номера. Иногда возникает задача описания производственных мест хранения,

например, рабочий центр может быть

параллельно описан как место хранения запасов, но при этом он может иметь код

места хранения, отличный от кода рабочего центра, так как производственная и

территориальная структура предприятия —

независимые структуры, взаимодействующие при отпуске запасов в производство и

получении продукции из производства.

СПИСОК

РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ.

[1] Борисов

Д.Н. Корпоративные информационные

системы. Учебно-методическое пособие для вузов. Издательско-полиграфический

центр Воронежского государственного университета. Воронеж, 2007. – 99 с.

[2] Гаврилов Д.А. Управление производством

на базе стандарта MRP II.

2-е изд. – СПб.: Питер, 2008. – 416 с.:

ил.

[3]

Информационные системы и технологии в экономике и управлении: Учебник /Под ред. проф. В.В.

Трофимова. — М.: Высшее образование,

2006.- 480 с.

[4]

Карминский A.M., Черников Б.В. Информационные системы в экономике: В 2-х ч. Ч.

1. Методология создания: Учеб. пособие. - М.: Финансы и статистика, 2006. -

336 с: ил.

[5] Питеркин

С.В., Оладов Н.А., Исаев Д.В. Точно вовремя для России. Практика применения ERP-систем. – М.: Альпина

Бизнес Букс, 2005. – 368 с.