Информационные системы управления производственной компанией. Современные подходы к построению систем управления предприятием. История развития стандарта управления промышленным предприятием MRP II. Характеристика модулей системы MRP II. Метод управления «Гибкое производство» (Lean Manufacturing)

Решение задач и выполнение научно-исследовательских разработок: Отправьте запрос сейчас: irina@bodrenko.org

математика, IT, информатика, программирование, статистика, биостатистика, экономика, психология

Пришлите по e-mail: irina@bodrenko.org описание вашего задания, срок выполнения, стоимость

Информационные системы управления производственной компанией

Лекция 1

Тема лекции «Современные подходы к построению систем

управления предприятием»

- История развития стандарта управления

промышленным предприятием MRP II.

- Характеристика

модулей системы MRP II.

- Метод управления «Гибкое

производство» (Lean Manufacturing).

1. ИСТОРИЯ

РАЗВИТИЯ СТАНДАРТА УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМ ПРЕДПРИЯТИЕМ MRP II

1.1. Развитие

методологии управления MRP II и MRP-систем: предпосылки, сфера применения.

В последние десятилетия промышленное

производство усложнялось, росли требования клиентов к качеству продукции и уровню

обслуживания, сокращалось время вывода новых продуктов на рынок, что

потребовало совершенствования методологии

и технологии управления. Следовало, с одной стороны, систематизировать подходы к

управлению производством, а с другой

стороны, ускорить решение стоящих перед предприятием задач. Их возросшая

сложность диктовала необходимость снять

с человека рутинные расчетные функции, задействовав потенциал вычислительной

техники и позволив тем самым человеку сконцентрироваться на принятии управленческих

решений. Таким образом, были объединены две тенденции: методологическое решение

задач управления и применение вычислительной техники для поддержки решения этих задач.

Стандарт управления промышленным

предприятием MRP II прошел в своем становлении несколько этапов. По мере

развития компьютерной техники шире становились возможности в области управления

производством на промышленных

предприятиях. Можно сказать, что разработка и применение стандартов MRP шли в ногу с

увеличением вычислительных мощностей

компьютеров.

MRP — это производственная система, в

основном использующаяся на производствах

дискретного типа, поэтому она редко применяется для таких отраслей, как сфера обслуживания, нефтепереработка, розничная

торговля, транспорт и т. п.

MRP дает наибольший эффект в

ориентированных на производственный

процесс системах, имеющих длительный цикл обработки и сложное многоступенчатое

производство, так как в этом случае планирование деятельности и управление запасами наиболее сложны. Соответственно и

положительный эффект, достигаемый при внедрении MRP, наиболее очевиден, ибо способность MRP-систем

справляться с широким потоком производственной информации позволяет осуществлять управление по отклонениям,

уменьшая зону рутинных организационных операций.

MRP-системы вряд ли имеет смысл широко

использовать тогда, когда спрос равномерен, партии материалов велики и изготавливаемые

номенклатурные позиции немногочисленны.

С проблемами, возникающими в этом случае, неплохо справляются традиционные

системы, например системы управления

запасами по точке заказа. MRP-системы проявляют все свои свойства тогда, когда

имеют место интенсивный поток изменений

и высокая вариабельность размеров заказов и партий.

Практические результаты работы

MRP-систем, изначально предложенные Орлицки (Orlicky), впервые получили

наиболее полное отражение в работе

Оливера Уайта (Oliver Wight) (см.: [3]). Он разработал

схему классификации компаний с точки зрения эффективности их MRP-систем. Схема выглядела

довольно просто и состояла всего лишь из 25 вопросов, касающихся технических возможностей программного

обеспечения MRP, точности ведения

данных, полученного персоналом компании уровня образования и достигнутых

посредством использования системы

результатов. Результирующая оценка, согласно данной классификации, могла

варьироваться от класса А, означавшего

отличные результаты, до класса D, представлявшего ситуацию, когда единственными

пользователями системы были специалисты

отделов АСУ (Manufacturing Information

Systems departments).

Среди критериев оценки эффективности использования MRP были выдвинуты

следующие:

1) использование временных единиц

планирования (time buckets) не больших, чем неделя;

2) запуск процедуры планирования не

реже раза в неделю;

3) отсутствие так называемого

проблемного списка (shortage list);

4) соблюдение условий поставки

(delivery performance) на уровне 95% или выше со стороны поставщиков, цехов и главного

календарного плана в целом;

5) улучшение результатов работы, по крайней мере, по двум из следующих направлений:

• запасы;

• производительность;

• обслуживание клиентов (customer

service).

Эта система классификации продолжает

развиваться благодаря усилиям

последователей Оливера Уайта и дополняется

новыми критериями для оценки эффективности эксплуатации MRP-систем (см., например, [3]).

Многочисленные исследования,

проведенные в течение ряда лет, выявили несколько основных проблем внедрения MRP-систем:

1) только очень небольшой процент

пользователей MRP полагают, что они успешно используют свои MRP-системы. Много систем установлено, но не

внедрено, т. е. формальная система не используется на практике;

2) главное календарное планирование

производства пользователями MRP не

компьютеризировано, несмотря на удобство этого метода;

3) планирование потребностей в

мощностях (CRP) сравнительно редко

применяется пользователями MRP;

4) компьютеризированное оперативное

управление производством (production activity

control — РАС) вводится относительно редко.

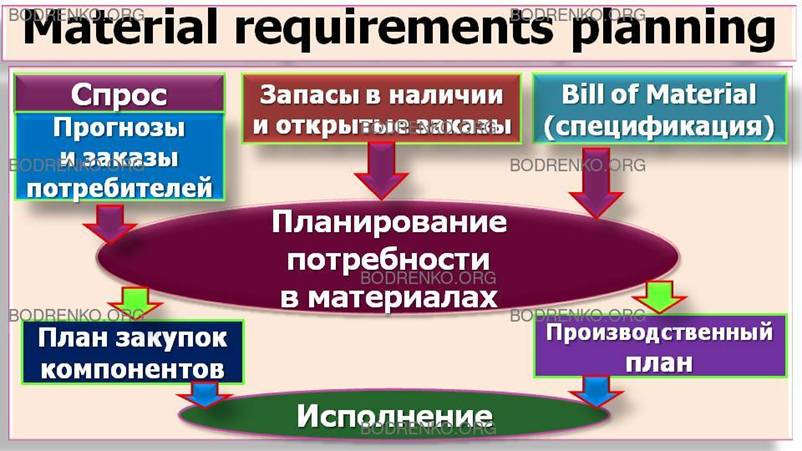

1.2. Планирование потребности в

материалах (Material

requirements planning, MRP I).

На первом этапе развития стандарта

велась работа над отслеживанием

потребности в готовой продукции, в результате

чего с учетом наличного складского запаса формировалась календарная программа

потребности в комплектующих изделиях, сырье и материалах, деталях и сборочных единицах. Эта задача была решена в

компьютерном варианте в начале 60-х гг. ХХ

века и получила название MRP (Material Requirements Planning) — планирование

потребности в материалах. Термин был введен в употребление Орлицки (Orlicky) (см.:

[3]). Следует отметить, что подобная техника решения проблемы использовалась на нескольких предприятиях в

Европе еще до начала Второй мировой войны, но в ручном варианте. Орлицки же первым

осознал потенциал применения вычислительной техники для решения задачи управления

производственными запасами. Схема решения задачи приведена на рисунке 1, приведенном

Робином Гудфеллоу (см.: [3]).

Рисунок 1. Планирование потребности в

материалах (Material requirements

planning).

Рассмотрим входные данные для задачи:

1. Данные

о потребности в изделиях независимого спроса: заинтересованность в

получении тех или иных номенклатурных позиций

проявляет непосредственно потребитель

продукции предприятия, которому эта продукция отгружается. Примерами таких

номенклатурных позиций могут быть

готовые изделия, запасные части, продаваемые

на сторону полуфабрикаты и комплектующие и т. п. Потребность может быть

представлена или прогнозом продаж, или

уже имеющимися в наличии заказами покупателей, или и тем и другим одновременно.

Форма представления зависит от стратегии позиционирования продуктов

предприятия, широты и глубины номенклатуры

и степени диверсификации. Как правило, при стратегии позиционирования продукта

«на склад» предприятия в основном имеют

дело с прогнозами спроса. Подобная

ситуация вообще характерна для производств, выпускающих товары народного

потребления в типовом исполнении, т. е. без адаптации конкретного экземпляра продукта

к требованиям покупателя. Можно сказать, что прогноз — это еще не полученные,

но ожидаемые к получению заказы на

продажу продукции. При стратегии позиционирования продукта «на заказ»,

наоборот, предприятия работают по

заранее полученным заказам, осуществляя

изготовление и сборку готовой продукции по спецификациям, согласованным с

покупателем и учитывающим его требования

относительно конструкции продукта и его состава. В качестве примера можно

привести предприятия судостроения, практикующие подобную стратегию. При наличии

же обоих вариантов (и «на склад», и по заказам) данные о спросе поступают из

двух источников. Информация о прогнозах продаж и заказах на продажу фиксируется

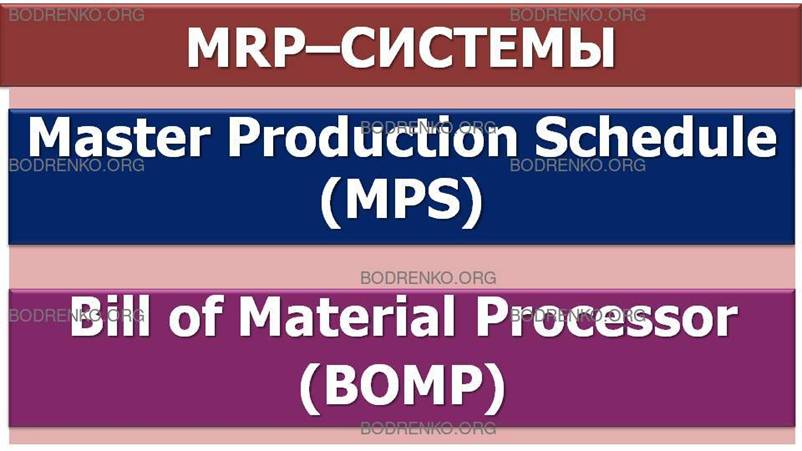

в главном календарном плане производства (MPS — Master Production Schedule),

охватывающем все включаемые в план производства номенклатурные позиции. MPS формируется как в объемном, так и в календарном исполнении. Ранние

компьютерные приложения MRP были

построены на основе процессора спецификаций (Bill of Material Processor

— BOMP), преобразовавшего дискретный план

производства родительских номенклатурных позиций в дискретный план производства и закупки

номенклатурных позиций-компонентов.

2. Данные

о запасах продукции, сборочных единиц и материалов,

а также информация об открытых заказах. При решении задачи учитываются не

только запасы готовой продукции, отгружаемой на сторону, и сырья, закупаемого у поставщиков, но и запасы

номенклатурных позиций всех

промежуточных стадий производства продукции

(полуфабрикаты собственного изготовления, сборочные единицы, узлы и т. п.).

Понятие «открытый заказ» введено как для производимых, так и для закупаемых номенклатурных позиций и относится

к тем заказам, изготовление или закупка

которых начаты, но еще не завершены.

3.

Данные о составе изделий и нормах расхода сырья, материалов и компонентов на единицу измерения

готовой продукции. В теории MRP эта информация получила название BOM (Bill

of Material)

(спецификация). Характеристика спецификаций

(ВОМ) будет дана в следующей лекции 2 «Нормативно-справочная информация о

продуктах и предприятии».

Результатом вышеперечисленных действий

является описание потребности

предприятия в производимых и закупаемых номенклатурных позициях, выраженное в

виде календарного плана. Причем особо следует отметить, что сам механизм MRP не

делает различия между способами получения

номенклатурных позиций (закупка или производство), предоставляя решать

этот вопрос ответственным лицам, хотя всегда существует возможность задать способ получения той или

иной покрывающей потребность предприятия номенклатурной позиции по умолчанию (обычно закупаемая или же обычно

изготавливаемая).

С начала 70-х гг. ХХ века популярность MRP

поддерживается APICS

(American Production and Inventory Control Society), начавшим

свою деятельность в области продвижения MRP с попытки убедить людей в том, что

MRP является решением многих проблем,

ибо дает возможность сформировать интегрированные системы налаживания

коммуникаций внутри компании и поддержки принятия решений. Тем самым MRP

помогает руководящим работникам находить

наиболее эффективные способы управления бизнесом в целом. APICS подчеркивало,

что для успешного внедрения программ MRP необходимы понимание со стороны

менеджмента и тотальное обучение персонала. Роль же математических методик

оптимизации принимаемых решений была APICS уменьшена. Подчеркивалось, что реальными проблемами являются проблемы

дисциплины, образования, понимания и

коммуникаций.

MRP формирует два массива сообщений: плановые заказы (planned orders) и рекомендации (action messages).

Плановые заказы предлагают размер заказа, дату запуска

(release date) и дату выполнения заказа (due date) как результат работы MRP в том случае, когда MRP

встречается с наличием нетто-потребности

(net requirements). Плановые заказы, как отмечает APICS, создаются компьютерной

системой, существуют только в компьютерной системе и могут быть изменены или удалены компьютерной системой

при последующем запуске MRP при

изменении исходных данных.

Рекомендации — это результат работы системы, определяющий тип действий, необходимых для

устранения текущих или потенциальных проблем. Примерами рекомендаций в системе

MRP могут служить «запустить заказ»,

«перепланировать заказ», «отменить заказ».

Рекомендации придают MRP характер системы поддержки принятия решений, хотя и в

весьма ограниченном объеме, ибо MRP не

предлагает полномасштабных сценариев

развития событий при тех или иных вариантах решений.

Необходимо отметить, что MRP работает

исходя из следующих посылок:

1) все операции осуществляются в

границах одной производственной

площадки, т. е. не поддерживается

территориально распределенная структура предприятий;

2) производственные ресурсы не

ограничены, поэтому MRP не заботится об их достаточности для выполнения сформированного плана.

Явным недостатком на данном этапе

развития технологии MRP была невозможность обновить результатную информацию,

получаемую в ходе работы MRP, т. е. подстроиться под изменения, возникающие в

случае открытых заказов. Из-за этого первые MRP-системы, как отмечают Ландватер

и Грей (см.: [3]), называли «запустил и забыл» (launch and forget). Однако

возможность обновления очень важна, так как среда, в которой используется MRP, весьма динамична, а

частые изменения размеров заказов и

сроков их выполнения не являются редкостью. Отсюда вытекает необходимость

отслеживать текущее состояние открытых заказов.

Данная фаза развития стандарта MRP

имела место при преобладающем характере пакетной обработки информации на удаленных

вычислительных центрах (кустовых или

корпоративных). Тогда интерактивные технологии развития еще не получили.

Если учесть, что в настоящее время при

современном уровне развития вычислительной техники один запуск процедуры MRP в режиме полного пересчета,

согласно статистическим данным, занимает от 3 до 8 часов (в среднем), можно

представить, насколько возможности для

оперативного моделирования ситуации были ограничены тогда. И становится ясно, что анализ «а что будет,

если?..» практически не проводился. По сути MRP просто фиксировала ситуацию в

«развернутом» виде.

1.3. MRP I/CRP (Capacity Requirements Planning).

Очевидно, что с ростом возможностей в

области обработки данных присущие MRP ограничения перестали удовлетворять менеджеров и плановиков.

Поэтому следующим шагом стала возможность обрабатывать ситуацию с

загрузкой производственных мощностей и

учитывать ресурсные ограничения

производства. Эта технология известна

как CRP (Capacity Requirements Planning).

Она представлена на рисунке 2,

приведенном Робином Гудфеллоу (см.: [3]).

Рисунок

2. Планирование потребности в мощностях (Capacity requirements planning).

Для работы механизма CRP необходимы три

массива исходных данных:

1. Данные

о главном календарном плане производства. Они являются исходными и для MRP.

Стоит отметить, что запуск CRP возможен только после того, как отработало MRP,

потому что исходными данными для CRP

являются также результаты работы MRP в виде плановых заказов по номенклатурным

позициям зависимого спроса, а не только

по номенклатурным позициям независимого

спроса.

2. Данные

о рабочих центрах. Рабочий центр, как отмечает APICS, — это определенная

производственная мощность, состоящая из

одной или нескольких машин (людей и/или

оборудования), которая в целях планирования

потребности в мощностях (CRP) и подробного календарного планирования может

рассматриваться как одна производственная единица. Можно сказать, что рабочий центр — это группа взаимозаменяемого оборудования, расположенная на локальном

производственном участке. Для работы CRP необходимо предварительное

формирование рабочего календаря рабочих центров с целью вычисления доступной

производственной мощности.

3. Данные

о технологических маршрутах изготовления

номенклатурных позиций. Здесь указываются все сведения о порядке

осуществления технологических операций и их характеристиках (технологические

времена, персонал, другая информация).

Этот массив данных вместе с первым массивом (MPS) формирует загрузку рабочих

центров.

CRP информирует обо всех расхождениях

между планируемой загрузкой и имеющимися

мощностями, позволяя предпринять необходимые регулирующие воздействия. При этом

каждому изготавливаемому изделию назначается соответствующий технологический

маршрут с описанием ресурсов, требуемых на каждой его операции, на каждом

рабочем центре. Следует отметить, что CRP не занимается оптимизацией загрузки,

осуществляя лишь расчетные функции по

заранее определенной производственной

программе согласно описанной нормативной информации. В этом смысле и MRP

и CRP — плановые механизмы, позволяющие

получать корректный и реальный план-график

производства на основe использования опыта и знаний лиц, принимающих решения. Обе эти системы можно с

некоторой долей условности отнести к системам поддержки принятия решений, так

как они позволяют просчитывать

последствия, хотя и не выдают никаких практических вариантов преодоления

возникших проблем. Иногда технологию MRP называют еще MRP I. Можно отметить,

что налаженная технология MRPI/CRP при

наличии достаточных вычислительных

мощностей позволяет по сути осуществлять

моделирование ситуации.

1.4. Замкнутый цикл MRP (Closed

loop MRP).

Следующим после MRP I/CRP шагом по пути

развития стандарта MRP стало создание

технологии «Замкнутый цикл MRP» (closed loop MRP), предложенной в конце 70-х

гг. ХХ века Оливером Уайтом, Джорджем Плосслом и др. (Oliver Wight, George Plossl and others). Основная идея данного усовершенствования технологии MRP заключается

в создании замкнутого цикла путем налаживания обратных связей, улучшающих отслеживание текущего состояния, и

развития всех областей стандарта с

учетом календарного плана-графика. Отметим,

что по материалам замкнутый цикл нами уже рассмотрен выше в отличие от

управления снабжением (заказы, входной поток товарно-материальных ценностей) и

производством (реализация производственных заданий). То есть дополнительно необходимо было реализовать

мониторинг выполнения плана снабжения и

производственных операций. Это позволило

снять те ограничения степени достоверности результата планирования, ранее

присущие MRP I, которые существовали из-за невозможности отследить состояние открытых заказов. С добавлением указанных

функций к MRPI/CRP был сформирован стандарт «Замкнутый цикл MRP», охватывающий

все стороны бизнеса, связанные с изготовлением

продукции.

Отличие MRP I/CRP от Closed-loop MRP хорошо

поясняется схемой на рисунке 3, приведенном Робином Гудфеллоу (см.: [3]).

Необходимо привести определение,

которое APICS дает методологии «Замкнутый цикл MRP»: «Система, построенная вокруг планирования потребности в

материалах, которая включает дополнительные процессы планирования производства (планирования продаж и операций),

разработки главного календарного плана

производства и планирования потребности

в мощностях. Когда эти плановые фазы завершены и планы были приняты как

реалистичные и достижимые, на арену выходят процессы исполнения. Эти процессы включают процессы производственного контроля

измерения входа/ выхода (мощности), подробного календарного планирования и

диспетчирования, а также отчетность по предполагаемому отставанию от графиков

от завода и от поставщиков, календарное

планирование деятельности поставщиков (supplier scheduling) и т. д. Термин «замкнутый

цикл» означает, что не только каждый из этих процессов включен в общую систему,

но и то, что обеспечена обратная связь с процессами исполнения таким образом, чтобы планирование

могло быть корректным все время».

Рисунок

3. Сравнение MRP I/CRP

и «Замкнутый цикл MRP».

Взглянув на рисунок 3, мы увидим, что в

случае с технологией «Замкнутый цикл MRP» в процесс вовлечены только операции, связанные со снабжением и

производством, а процессы сбыта (продаж) и финансового учета технологией не задействованы. Хотя их включение в

MRP-стандарт позволило бы нам не только замкнуть цикл управления, но и наладить

полнофункциональную цепь поставок товарно-материальных

ценностей по схеме «снабжение—производство—сбыт» и довести продукт до

потребителя, гармонизировав тем самым комплексную технологию управления

бизнесом. Следует отметить, что

бизнес-планирование и планирование продаж и операций (Sales & Operations Planning)

в контур MRP I/CRP

не входят, а приведены лишь для иллюстрации связи MRP I/ CRP

с вышестоящими уровнями планирования.

1.5. Планирование ресурсов производства (Manufacturing resource planning — MRP II)

Стандарт MRP II (Manufacturing Resource

Planning)

позволил развить технологию

планирования, ориентированную на применение корпоративных информационных

систем, очертив полный контур задач

управления промышленным предприятием на

оперативном уровне. Важнейшая функция MRPII состоит в обеспечении всей

необходимой информацией тех, кто принимает решения в сфере управления

финансами. MRP информирует о сроках выполнения заказов на закупку, помогая

планировать осуществление расчетов с поставщиками.

MRP I/CRP предоставляет информацию о количестве основного производственного

персонала, уровне часовых тарифных

ставок и нормах времени на выполнение технологических

операций (в описании технологических маршрутов), о возможных сверхурочных

работах и т. д., необходимую для принятия предприятием обязательств по выплате

заработной платы. Наконец, MRP сообщает об объемах и сроках поставки изделий

покупателям, что позволяет прогнозировать поступление денежных средств. Однако

необходимо отметить, что для обеспечения достоверности всей результатной информации критически необходимо обеспечение

точности и своевременности входной

информации нормативного и оперативного

характера (чтобы избежать реализации принципа GIGO — garbage in, garbage out).

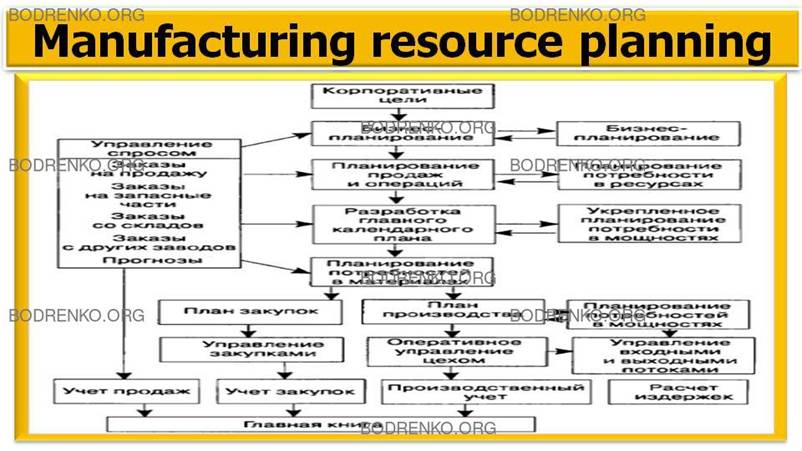

Структура планового механизма в стандарте MRP II представлена на рисунке 4,

приведенном Робином Гудфеллоу (см.: [3]).

Рисунок

4. Планирование ресурсов производства (Manufacturing resource planning,

MRP II).

Бизнес-планирование по-прежнему не

является составной частью стандарта, а предоставляет исходную информацию для

принятия плановых решений более низкого уровня,

последовательно уточняющих план путем расширения и детализации объектов планирования,

приближения горизонта планирования, уменьшения интервала планирования, а также перехода от стоимостных единиц

измерения к натуральным. Разработанные детальные планы, подлежащие исполнению, находят свое стоимостное отражение

посредством калькуляции себестоимости продукции, учета реализации, снабженческих

и производственных операций. Рассчитанные полученные фактические затраты

сравниваются с плановыми (или нормативными), и отклонения служат основой

для принятия управленческих решений,

относящихся к следующим плановым периодам.

Согласно APICS, термин «планирование

ресурсов производства» (Manufacturing resource planning)

— это «...метод для эффективного

планирования всех ресурсов производственной

компании. В идеале он выполняет операционное планирование в натуральных единицах измерения,

финансовое планирование в стоимостных единицах измерения, и содержит в себе возможности моделирования для

ответа на вопросы "а что будет,

если...?" Он состоит из множества процессов, каждый из которых связан с

другими: бизнес-планирование, планирование производства (планирование продаж и операций), разработка главного календарного

плана производства, планирование потребности в материалах, планирование потребности в мощностях и системы поддержки

контроля исполнения по мощностям и

материалам. Результат таких систем

интегрируется с финансовыми отчетами, такими как бизнес-план, отчет о

соглашениях по закупкам, бюджет отгрузки

и прогноз запасов в стоимостном выражении. Планирование ресурсов производства есть прямое

развитие и расширение замкнутого цикла

MRP» (см.: [3]).

Одной из основных причин того, что MRP

была с готовностью воспринята как

методология управления производством,

является ее обращение к возможностям вычислительной

техники в области хранения и обработки больших массивов данных и предоставления

доступа к ним в целях эффективного управления предприятием. Она помогает координировать деятельность различных

подразделений предприятия по исполнению

свойственных им функций. Поэтому привлекательность MRP, как отмечает Джимми

Браун (см.: [3]), состоит не только в поддержке принятия решений, но и, что более

важно, в ее интеграционной роли для производственных

предприятий.

2. ХАРАКТЕРИСТИКА МОДУЛЕЙ СИСТЕМЫ MRP II.

2.1. Принципы MRP II.

Характеризуя MRP II в целом, можно

сказать, что его механизм опирается на

три базовых принципа: иерархичность, интегрированность, интерактивность (см.: [3]).

Иерархичность означает разделение планирования на уровни, соответствующие зонам ответственности

разных ступеней управленческой лестницы предприятия (от топ-менеджмента, планирующего продажи и

операции, до мастеров в цехах и на производственных участках, планирующих скорость и направление входного/выходного

материального потока на рабочих местах, осуществляющих функции диспетчирования

производственных заказов и принимающих оперативные решения по загрузке рабочих

мест, управлению приоритетами производственных заказов, формированию отчетных данных о выполненных заказах). На

разных уровнях зоны ответственности различны. Планы предприятия разрабатываются сверху вниз с одновременным

обеспечением надежного механизма

обратной связи.

Интегрированность обеспечивается объединением всех основных функциональных областей деятельности

предприятия на оперативном уровне (в пределах горизонта планирования продолжительностью

до одного года), связанных с материальными

и финансовыми потоками на предприятии. MRP II охватывает такие функции предприятия, как

планирование производства, снабжение производства, сбыт продукции, исполнение плана производства, учет затрат,

складской учет, управление спросом и т.

д.

Интерактивность систем на базе стандарта MRP II обеспечивается заложенным в него блоком

моделирования.

Существует возможность «проигрывания»

вероятных ситуаций на предмет исследования их влияния на результаты деятельности

предприятия в целом или его структурных подразделений в частности. Отметим, что

эта возможность имеется на различных

уровнях иерархии плановых решений. Интерактивность поддерживается современными

компьютерными технологиями,

предоставляющими удаленный доступ к базам данных с рабочих мест специалистов в

разных предметных областях.

Таким образом, вычислительная мощность

«помещается» рядом со знаниями и опытом

специалистов предприятия.

2.2. Основные модули системы MRP II.

Основными обязательными модулями системы

MRP II являются, согласно Даррилу Ландватеру и Кристоферу Грею, перечисленные

ниже:

1. Планирование продаж и операций

(Sales & Operations Planning).

2. Управление спросом (Demand

Management).

3. Главный календарный план

производства (Master Production

Schedule).

4. Планирование потребности в

материалах (Material Requirements

Planning).

5. Подсистема спецификаций (Bill of Material Subsystem).

6. Подсистема операций с запасами

(Inventory Transaction Subsystem).

7. Подсистема запланированных

поступлений по открытым заказам

(Scheduled Receipts Subsystem).

8. Оперативное управление производством (Shop Floor Control

or Production Activity Control).

9. Планирование потребности в мощностях

(Capacity Requirements Planning).

10. Управление входным/выходным

материальным потоком (Input/Output

Control).

11. Управление снабжением (Purchasing).

12. Планирование ресурсов распределения

(Distribution Resource Planning).

13. Инструментальное обеспечение

(Tooling).

14. Интерфейс с финансовым планированием

(Financial Planning Interfaces).

15. Моделирование (Simulation).

16. Оценка деятельности (Performance

Measurement).

По мнению Д. Ландватера и К. Грея, в

том случае, если информационная система

управления не охватывает вышеприведенные

функции, она не может считаться системой MRP II. В особенности это относится к

программным продуктам в области

управления производственным предприятием.

Приведем краткую характеристику модулей

MRPII.

1. Планирование

продаж и операций (Sales & Operations Planning).

План продаж и операций (или план продаж

и производства) служит двум основным

целям в рамках функционирующей системы

MRP II. Первая цель — быть ключевым связующим звеном между процессом

стратегического и бизнес-планирования и системой детального планирования и исполнения

плана компании. Связь эта налаживается между бизнес-планом предприятия (и в

частности, его финансовой частью) и главным календарным планом производства.

Она обеспечивает механизм согласования планов высокого уровня и доведения их до функциональных

подразделений предприятия: сбыта,

финансовых служб, конструкторско-технологических отделов, отделов исследования

и развития предприятия, производственных подразделений, отделов снабжения и др.

Эффективно поставленный процесс планирования

продаж и операций позволяет усовершенствовать контроль над деятельностью

предприятия (например, в области

управления запасами, уровнем обслуживания клиентов, управления заказами

покупателей и др.). Вторая цель заключается

в том, что принятый план продаж и операций является регулятором всех остальных

планов и графиков. По сути, это бюджет, который устанавливается

топ-менеджментом для главного календарного плана производства, в свою очередь, формирующего

все последующие по иерархии календарные планы.

Отметим, что полученный в результате

процесса планирования с участием всех

заинтересованных лиц план продаж и операций может и не быть оптимальным с точки

зрения отдельных руководителей

функциональных подразделений, однако он призван сбалансировать потребности

сбыта и маркетинга с возможностями

производства. И наоборот, план производства может быть разработан для поддержки

и долгосрочного плана продаж и целей,

устанавливаемых предприятием в области

управления запасами и задолженностью по поставкам перед покупателями. Говорят,

что в долгосрочной перспективе управлять производством должны потребности рынка

и производство должно соответствовать им. В краткосрочной же перспективе ограничения по

производственной мощности могут задавать темп производства.

Более подробно вопрос разработки плана

продаж и операций рассмотрен далее.

2. Управление

спросом (Demand Management).

Управление спросом связывает следующие

функции предприятия: прогнозирование

спроса, работа с заказами покупателей,

дистрибуция, движение материалов и сборочных единиц между производственными

площадками компании. Таким образом,

управление спросом является неотъемлемой частью процесса укрупненного

планирования и разработки календарных

планов. Для производственного предприятия прогнозы спроса и задолженность по

поставкам согласно заказам покупателей

являются стартовой точкой для бизнес-плана, планирования продаж и операций и процесса

разработки главного календарного плана производства. Заказы покупателей также могут

определить будущие потребности при разработке графика финальной (окончательной) сборки

(final assembly schedule). При наличии

сети дистрибуции потребности также играют

важную роль при разработке плана в объемном выражении и главного календарного

плана производства.

Данные о спросе, таким образом,

являются одним из массивов исходных

данных для различных ступеней планирования. Однако отметим, что спрос на

продукцию на уровне семей продуктов или конкретных номенклатурных позиций не является сам по себе планом продаж и операций

или главным календарным планом производства.

Модуль управления спросом способствует

разработке наиболее обоснованного и

реалистичного прогноза будущих потребностей

с последующим обновлением и фиксацией этого прогноза тогда, когда изменения

гарантированно вступают в силу. Соответствующим образом организованная работа данного модуля позволяет, с одной стороны,

избежать поспешных корректировок

вышеназванных планов, а с другой — вовремя

заметить существенные изменения рыночной ситуации и успеть принять решение.

3. Главный

календарный план производства (Master Production

Schedule).

Он описывает план, как правило, исходя

из номенклатурных позиций независимого

спроса (что производить, когда производить, сколько производить). Все остальные

календарные планы в MRP базируются на

главном календарном плане производства и формируются путем «разворачивания» —

от потребности в готовой продукции к потребности в компонентах и материалах через описанные

структуры продуктов.

Главный календарный план производства разрабатывается на основе плана производства

(плана продаж и операций, представляющего собой объемный план), а также

подробных планов продаж для каждой номенклатурной позиции, включаемой в главный календарный план

производства. Здесь укрупненная оценка спроса, использовавшаяся на уровне планирования

продаж и операций, должна быть уточнена и низведена до уровня конкретных

номенклатурных позиций, дат и объемов производства (размеров партий). План же продаж

и операций служит ограничением, в рамках которого и разрабатывается главный календарный

план производства. В сумме (с учетом товарно-номенклатурных групп, или продуктовых

линий, или семей продуктов) такой план должен

давать цифру, указанную в плане продаж и операций.

Подробный же план продаж определяет приоритеты

для главного календарного плана производства с точки зрения порядка и сроков

производства продукции в рамках планового

периода.

4. Планирование

потребности в материалах (Material Requirements

Planning).

Данный модуль представляет собой расчетный

механизм, необходимый для калькулирования потребности в материалах, компонентах, деталях и т. д., —

иначе говоря, во всех номенклатурных

позициях, не представляющих собой изделия независимого спроса, потребность

предприятия в которых может быть вычислена на основании данных о спросе (в виде

прогнозов или заказов) на изделия зависимого спроса, т. е. на те, которые

компания реализует контрагентам. Исторически это был первый разработанный

модуль в рамках систем MRP II, а последующая функциональность «наслаивалась» на

него. Можно сказать, что данный модуль является ядром любой системы MRPII.

Подробно механизмы формирования главного календарного плана производства и планирования

потребности в материалах будут рассмотрены

далее.

5. Подсистема спецификаций (Bill of

Material Subsystem). Данный

модуль в рамках системы MRP является поддерживающим,

содержащим нормативно-справочную информацию,

необходимую для корректной работы плановой системы (наряду с такими блоками,

как подсистема операций с запасами, подсистема

запланированных поступлений по открытым

заказам, подсистема работы с подтвержденными заказами (firm planned orders)). Подсистема

спецификаций определяет отношения между номенклатурными позициями в рамках структур продуктов и

основана на описании спецификаций (ВОМ). Более детальное рассмотрение типов спецификаций

приводится ниже.

6. Подсистема

операций с запасами (Inventory Transaction Subsystem).

Данная подсистема необходима для

поддержания в актуальном состоянии

данных о запасах номенклатурных позиций

и основывается на совокупности типов операций с запасами, предварительно описанных и влекущих

за собой определенные последствия, причем все типы операций с запасами могут быть объединены в три

категории: приходование, отпуск и внутреннее перемещение запасов.

7. Подсистема

запланированных поступлений по открытым

заказам (Scheduled Receipts Subsystem).

Данная подсистема необходима для работы

с заказами на производство и закупку. В принципе, возможна ситуация, когда эта

подсистема может быть расширена и даже замещена подсистемами диспетчирования

производства (shop dispatching system) и

закупок (purchasing system) соответственно.

Причины отделения подсистемы

запланированных поступлений по открытым

заказам следующие: во-первых, некоторые программные продукты не содержат

подсистему диспетчирования производства

или содержат ее в отделенном от подсистемы

запланированных поступлений по открытым заказам месте; во-вторых, многие

компании внедряют MRP II, начиная с

освоения обеспечивающих MRP подсистем (включая и подсистему запланированных

поступлений по открытым заказам),

реализуя функции диспетчирования производства и закупок в рамках системы MRP II

позднее.

Подсистема запланированных поступлений

по открытым заказам используется для работы (добавления, удаления, изменения) с заказами, изготовление и закупка

которых начаты, но еще не завершены и не

закрыты. В зависимости от того, является ли конкретная номенклатурная позиция включаемой в главный календарный план

производства или же целиком контролируемой

на уровне планирования потребности в материалах (MRP), изменяется модуль,

потребляющий информацию, предоставляемую

подсистемой.

8. Оперативное

управление производством (Shop Floor Control или Production Activity Control), или, иначе

говоря, Планирование и диспетчирование

работы цеха (Shop Scheduling and Dispatching).

Можно сказать, что данный модуль

назначает способ обсуждения приоритетов

между работниками планирования и цеховым персоналом. Он позволяет видеть

календарный план работы цеха за производственными заказами с позиций как цеха,

так и рабочего центра и производственных операций, а также отслеживать его

фактическое выполнение. Для сравнения

отметим, что MRP и CRP предоставляют информацию, только исходя из производственных заказов и

дат их выполнения.

Чем яснее производственный (цеховой)

персонал видит состояние заказов и их местонахождение, тем лучше будет организовано

исполнение этих заказов с их стороны и тем больше оснований требовать от

персонала при наличии у него в руках подобного инструментария своевременного выполнения заказов.

9. Планирование

потребности в мощностях (Capacity Requirements

Planning).

Данный модуль позволяет представить

картину загрузки рабочих центров согласно той производственной программе, которая

принята на уровне главного календарного плана производства и прошла через расчет потребности

в изготавливаемых компонентах,

произведенный MRP. Таким образом, на цеховой уровень передается для исполнения

реалистичный план, за исполнение которого люди будут нести ответственность. Модуль позволяет

прогнозировать возможные проблемы с

мощностями и вовремя их разрешать, т. е. избежать столкновения с ними тогда, когда изменения

календарного плана невозможны или дорогостоящи. Отметим, что CRP не пытается решить выявленные проблемы, а

оставляет их на усмотрение людей.

Потребность в мощностях калькулируется

на основании как плановых, так и запущенных в производство (открытых) заказов.

Плановые заказы поступают из модулей главного календарного планирования (MPS) и планирования

потребности в материалах (MRP), а

открытые извлекаются из подсистемы

планирования и диспетчирования на уровне цеха (shop scheduling and dispatching

system).

10. Управление входным/выходным материальным потоком (Input/Output Control).

Модуль призван контролировать

исполнение плана использования

производственных мощностей, разработанного на уровне CRP. Взаимоотношения двух

этих модулей весьма схожи с

взаимоотношениями MRP и диспетчирования производства, когда MRP задает

приоритетность производственных заданий,

а планирование на уровне цеха и диспетчирование помогают контролировать

соблюдения этих приоритетов.

Модуль управления входным/выходным

материальным потоком позволяет оценить,

выполнен план по загрузке производственных

мощностей или нет, так как он контролирует входной и выходной потоки заданий,

направленные к рабочим центрам, а также длину очереди к рабочим центрам, измеряемую в часах работы рабочего центра.

Контроль производится на базе сравнения данных плановых величин с фактическими при

последующем анализе причин отклонений.

11. Управление снабжением (Purchasing).

Модуль предназначен для контроля

выполнения плана закупок,

сформированного MRP и утвержденного лицом, принимающим решения, а также планирования и

исполнения закупок, не связанных с собственно модулем MRP. Таким образом, можно

сказать, что MRP планирует сроки и параметры

заявок на закупку, а данный модуль помогает контролировать реализацию этих заявок

посредством их преобразования в заказы на закупку.

Для помощи в работе сотрудникам отдела

снабжения в системах MRPII предусмотрен

целый ряд вспомогательных отчетов,

позволяющих, опираясь на регулярное обновление информации, четко прогнозировать

потребности в области номенклатурных позиций. То есть отдел снабжения имеет возможность

загодя получать заявки на закупку и, действуя как единый закупочный центр,

добиваться значительной экономии,

связанной с режимом и объемами закупок.

12. Планирование ресурсов распределения (Distribution Resource Planning).

Модуль предназначен для обеспечения

планирования в том случае, когда предприятие имеет территориально распределенную структуру с несколькими

удаленными друг от друга площадками. В

этом случае необходимо описывать сеть распределения (дистрибуции) с указанием

всех существенных параметров этой сети

(время доставки, календарь работы различных узлов этой сети, режим и стоимость транспортировки и т. д.). Можно сказать, что

DRP — это своего рода MRP для сети распределения. Иначе говоря, DRP увязывает

между собой несколько MRP-площадок. При

этом в качестве площадок могут рассматриваться как производственные, так и

торговые подразделения компании (например, удаленный склад, осуществляющий отгрузку продукции покупателям

в другом регионе).

DRP обеспечивает централизованное

управление всеми материальными ресурсами компании, находящимися в сети распределения,

что положительно влияет на планирование производства и распределения, улучшает

работу транспортных подразделений

предприятия.

13. Инструментальное обеспечение (Tooling или Tool Planning and Control).

Для некоторых компаний календарное

планирование инструментального

обеспечения производства не менее важно, нежели календарное планирование

потребности в материалах и производственных мощностях. Конструктивно же

подсистема инструментального обеспечения может быть похожа на систему MRP — CRP

вкупе с обеспечивающими их подсистемами

(операций с запасами, запланированных поступлений, спецификаций продуктов и т.

д.). Технически возможна реализация

одного из двух подходов: либо полностью интегрировать

подсистему инструментального обеспечения с MRP — CRP на уровне файлов базы

данных, либо позиционировать ее отдельно от MRP — CRP с обеспечением соответствующего интерфейса между этими

модулями. Каждый из подходов имеет свои преимущества и недостатки, обсуждение

которых выходит за рамки данной лекции.

14. Интерфейс с финансовым планированием (Financial Planning Interfaces).

MRP II предоставляет информацию,

необходимую для осуществления финансового планирования, однако собственно функции финансового анализа и

планирования в MRP II не включены. Именно поэтому говорят об интерфейсе с

финансовым планированием. MRP II предоставляет подробную и достаточно точную

информацию следующего характера:

• прогнозируемая величина запасов и их

стоимость;

• расходование денежных средств

(закупка материалов, затраты труда, переменные накладные расходы);

• получение денежных средств;

• распределение постоянных накладных

расходов (косвенного характера).

В компаниях, не применяющих MRP, такого

рода информацию, по мнению Д. Ландватера

и К. Грея (см.: [3]), обычно трудно получить

за необходимый промежуток времени и с необходимой

точностью. В этом случае финансовые прогнозы часто базируются на данных

отчетных периодов и исторически сложившихся

пропорциях между показателями. К сожалению, подобный подход дает сбои именно

тогда, когда оценка влияющих на

результат факторов нужна больше всего, — в момент изменения ситуации.

С MRP II информация для финансового

планирования извлекается непосредственно

из функционирующей производственной системы. Интерфейс с финансовым

планированием в MRP II преобразует план, выраженный в натуральных и временных

единицах измерения, в стоимостные единицы измерения. Таким образом, в MRP II финансовые

прогнозы строятся на основе подробной информации о номенклатурных позициях, заказах и т. д., с

расширением этой информации посредством

использования данных о затратах.

Для разработки полномасштабного

финансового плана финансовые данные из

MRP II дополняются другой необходимой

информацией (расчеты по кредитам, налоги, амортизационные отчисления, постоянные расходы

административного характера и др.). В идеале данные из программного продукта класса

MRP II должны включаться в систему финансового планирования.

15. Моделирование (Simulation).

Система MRP II представляет собой

подробную и точную модель производственного бизнеса. Следовательно, появляется возможность установить, как

изменения параметров событий повлияют на

результат работы предприятия. MRP II помогает отвечать на вопросы типа: «Что

будет, если?..»

Принципиально возможны две категории

моделирования: подробное и макро-. MRPII

реализует подробное моделирование, когда каждая номенклатурная позиция, заказ,

рабочий центр, инструмент и т. д. могут подвергаться процедуре моделирования на

детальном уровне — параметр за

параметром, — чтобы оценить их влияние на общий результат или на отдельный

аспект работы компании.

Дополнительным преимуществом подробного

моделирования является сходство его

процедуры с ежедневно исполняемыми

функциями планирования. В этом случае само планирование становится более

эффективным. К тому же облегчается установление ответственности должностных лиц

за результат их работы, ибо оценка изменений посредством моделирования и

реализация окончательной процедуры формирования

плана находятся в одних и тех же руках.

В качестве альтернативного способа

моделирования может выступать

макромоделирование, обычно заключающееся в построении математической модели

бизнеса. Для этого типа моделей не делается попыток оценивать влияние на результат изменения параметров по отдельным номенклатурным позициям, заказам, рабочим

центрам и т. д., а эффект изменений оценивается в целом, на укрупненном уровне.

Причиной тому — крайняя сложность

детализации математических моделей и

длительность процесса адаптации модели к

изменяющимся условиям ведения бизнеса. В силу последнего обстоятельства макромодели обычно

применяются лишь на уровне укрупненного планирования, так как времени, требуемого для адаптации модели к

изменениям, у менеджмента обычно нет.

Другая проблема макромоделирования, по

мнению Д. Ландватера и К. Грея (см.: [3]), заключается как раз в невозможности

получать детальную информацию о причинах отклонений от планируемого результата,

что не позволяет предпринять превентивные меры. Именно по этим причинам

рекомендуется наряду с укрупненным моделированием

(которое полностью сбрасывать со счетов все же нецелесообразно) обязательно применять и

подробное моделирование в рамках MRP II.

Основными объектами моделирования в MRP

II являются:

• укрупненный план потребности в

мощностях (Rough-Cut Capacity Plan);

• план потребности в материалах (Material

Requirements Plan);

• план потребности в мощностях (Capacity

Requirements Plan);

• финансовый план (Financial Plan).

Первые три объекта могут быть

исследованы на предмет последствий

возможных изменений (по сути, с помощью анализа

чувствительности модели к изменению ее исходных параметров) непосредственно в рамках MRP II,

четвертый же объект — посредством передачи всей необходимой информации из MRP II в подсистему финансового

планирования.

16.

Оценка деятельности (Performance Measurement).

Система MRP II должна иметь критерии

оценки эффективности предприятия, т. е.

нужна система показателей, по которым руководство предприятия будет судить об

успешности деятельности компании в целом и отдельных ее подразделений. Формализованная программа

оценки деятельности (причем это относится и к MRP II, и к любой другой системе управления)

поможет:

• установлению формальных, объективных

критериев, в противовес неформальным

ощущениям и догадкам;

• разработке стандартов для сравнения с

другими компаниями;

• формированию целей и определению

степени их достижения;

• выявлению проблем и установлению

порядка их разрешения, а также

проведению мониторинга совершенствования

деятельности компании.

Подобного рода свод показателей впервые

в комплексном виде был разработан Оливером Уайтом (Oliver Wight) в 1977 г. как стандартный

метод классификации пользователей MRP II.

3. МЕТОД УПРАВЛЕНИЯ

«ГИБКОЕ ПРОИЗВОДСТВО» (LEAN MANUFACTURING).

3.1.

Концепция

«точно вовремя» (ТВВ).

В настоящее время в условиях

неопределенности деловой среды бизнеса, колебания рыночного спроса в целях

достижения стратегических целей коммерческих организаций и успешного

противостояния в конкурентной борьбе актуализируются вопросы высокого качества

продукции, ее новизны, своевременности доставки и гибкости в обслуживании покупателей

и т.д., являющиеся важными направлениями деятельности системы «Точно вовремя». Традиционные

системы учета затрат и оценки эффективности деятельности организации не

предоставляют объективную информацию, необходимую для принятия релевантных

управленческих решений по управлению экономическими процессами. Использование

метода «Точно вовремя» обеспечивает управление ценообразованием и бизнес -

процессами на основе адекватного учетно-аналитического обеспечения. Международную

известность метод ТВВ приобрел,

благодаря его представлению Вомаком и Джонсом (Womach, Jones) в книге «Машина, которая изменила

мир». Одна из первых книг, описывающих

метод ТВВ – «Производственная система Тойоты» Мондена (Yasuhiro Monden).

Метод «Точно вовремя» (Just In Time)

начал свое развитие с внушительного успеха японской автомобильной компании Тойота.

На то, что Just In Time была разработана именно в Японии, вероятно, повлиял

факт, что эта страна является перенаселенной с очень ограниченными природными

ресурсами. Японцы очень чувствительны к пустым тратам материалов, времени и

средств, и к неэффективности труда. Они расценивают брак и исправления дефектов

как необоснованные затраты, а запасы - как зло, потому что они занимают

пространство и связывают ресурсы. Название этого метода разными авторами не

всегда трактуется одинаково. Первоначально этот метод назывался «Система

Тойота».

В настоящее время этот метод имеет название «Гибкое

производство» (Lean Manufacturing /Flow Manufacturing), Гибкое предприятие или Пластичное

производство (Flow Manufacturing).

Шенбергер утверждал, что разработка

корпорацией Тойота нового подхода к организации производства по принципу «Точно

вовремя» «... явилась, возможно, наиболее значительной инновацией в области

менеджмента, нацеленной на повышение производительности производства, со времен

разработки Тейлором основ научной организации труда на рубеже ХIX и XX вв.

Джеффри К. Лайкер дает характеристику концепции «Точно

вовремя» как комплекса принципов, инструментов и приемов, которые позволяют

компании производить и поставлять продукцию небольшими партиями и в сжатые сроки,

удовлетворяя конкретные запросы потребителей.

Философия управления процессами

преследует 3 цели:

1) Устранение потерь времени, труда и

материалов.

2) Обеспечение производства продукции

по заказу клиентов.

3) Уменьшение затрат и одновременное

повышение качества.

Все эти результаты появляются почти

автоматически, если предприятие начинает строить свою деятельность по принципу

постоянного улучшения работы путем ликвидации

любых и всех бесполезных действий.

Метод «Точно вовремя» основан на

спросе, а не на предложении. При этом не осуществляется ни один процесс, пока

не возникнет спрос на его результаты, т.е. производство продукции

осуществляется в заданном количестве при заданном качестве в максимально точное

время, когда они необходимы. Этот метод применяется преимущественно в серийном

производстве.

Метод «Точно вовремя» основан на

принципах непрерывных улучшений и совершенствований бизнес-процессов путем

идентификации и устранения любых бесполезных действий, и связанных с ними

затратами.

Бизнес – процесс представляет собой

совокупность взаимосвязанных видов деятельности, при котором результат одного

из них служит исходным условием для другого.

Во всех системах выделяются ключевые

виды деятельности, клиентские виды деятельности, поддерживающие виды

деятельности и второстепенные виды деятельности.

Существуют самые разнообразные

группировки и идентификационные признаки видов деятельности.

По утверждению Джеффри К. Лайкера

«Большинство бизнес-процессов на 90% состоят из потерь и лишь на 10% из работы,

добавляющей ценность».

В методе ТВВ под бесполезными или

лишними подразумеваются все бизнес-процессы или объекты управления

предприятием, не увеличивающие потребительной стоимости выпускаемой продукции,

но увеличивающие ее себестоимость.

Основная цель «Точно вовремя»

заключается в преобразовании материалов в готовую продукцию в течение времени,

равного времени обработки, т.е. в необходимости устранения всех видов

деятельности, не добавляющие ценности продукту.

Метод «Точно вовремя» и система

«Канбан» взаимосвязаны друг с другом.

Назначение системы «Канбан» состоит в управлении потоков материалов,

материалов обеспечивающих бесперебойное функционирование концепции «Точно

вовремя вовремя». «Канбан» - это простой, эффективный и наглядный инструмент

управления запасами.

Сущность системы «Канбан» заключается в

использовании карточек, в соответствии с

которыми производится отпуск материалов со склада, запуск производства,

отгрузка потребителю. «Канбан» является

системой вытягивания, при которой запросы на сырье и материалы поступают только

в случае возникновения спроса на них.

В коммерческих организациях в

традиционных системах используется система «выталкивания», ориентированная на

изготовления продукции по плану, т.е. продукция выпускается в большом количестве

и хранится на складе.

При подходе «Точно вовремя» действуют

очень тесные связи с поставщиками, которые обеспечивают поставки небольших

партий высококачественных изделий. В традиционной системе, покупатели сами

следят за качеством закупленной продукции, проверяя партии поставок на качество

и количество. В «Точно вовремя» поступающие от поставщиков некачественные

изделия нарушают плавное движение работы всей системы. Более того, проверка

поступающих закупок считается непроизводительной тратой времени, потому что она

ничего не добавляет к стоимости изделия. По этой причине обязанность гарантии

качества передается поставщикам. Покупатели работают с поставщиками, помогая им

добиться необходимого уровня качества и осознать всю важность производства

товаров постоянного высокого качества.

В зарубежной практике классификация

затрат по экономическим элементам имеет основной характер, регламентируется

законодательством и системами национальных счетов, а классификация затрат по

калькуляционным статьям носит вспомогательный, подчиненный характер. Отсюда в

системе бухгалтерской информации потребляемые в производстве ресурсы должны не

только учитываться на конкретном бухгалтерском счете, но в обязательном порядке

содержать код экономического элемента затрат на производство. В ходе

проведенных исследований установлено, что в организациях, работающих по

принципам «Точно вовремя» и использующие автоматизированные системы учета

остатки производственных ресурсов отсутствуют.

Добавленная стоимость в системе

национального счетоводства представляет собой разницу между стоимостью

произведенных товаров и услуг и стоимостью товаров и услуг, которые были

использованы в процессе их производства (затраты на заработную плату, процент на

капитал, рента и прибыль). Необходимо отметить, что существуют отличия

калькулирования себестоимости продукции при традиционных системах учета и

калькулирование по принципу «Точно вовремя». В.П. Суйц отмечает, что в

традиционной системе учета, как правило, значительный удельный вес в затратах

составляют прямые затраты труда и являются базой распределения

общепроизводственных и общехозяйственных расходов. В калькулировании по

принципу «Точно вовремя» накладные расходы могут распределяться по-другому, т.

к. многие процессы автоматизированы. При производстве по принципам «Точно

вовремя» многие затраты, которые в традиционном производстве считаются

косвенными, становятся прямыми.

В системе управления производством

«Точно вовремя» упрощается схема учета накладных расходов:

• производственные

накладные расходы не распределяются между центрами возникновения затрат,

поскольку в данном центре возникновения затрат формируется себестоимость одного

продукта;

- непроизводственные

накладные расходы распределяются между центрами возникновения затрат

пропорционально выбранной базе распределения с использованием расчётных ставок.

Таким образом, концепция «Точно

вовремя» позволяет оценивать финансовые последствия принятых управленческих

решений по управлению экономическими процессами и ценообразованием в целях

создания эффективной системы функционального учета.

СПИСОК

РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ.

[1] Аксенова Е.А. Развитие функционального метода учета «Точно

вовремя» в финансово-хозяйственной деятельности организации. – Интернет-журнал

«НАУКОВЕДЕНИЕ» № 3, 2013.

[2] Борисов

Д.Н. Корпоративные информационные

системы. Учебно-методическое пособие для вузов. Издательско-полиграфический

центр Воронежского государственного университета. Воронеж, 2007. – 99 с.

[3] Гаврилов Д.А. Управление

производством на базе стандарта MRP II. 2-е изд. – СПб.: Питер, 2008. – 416 с.: ил.

[4]

Информационные системы и технологии в экономике и управлении: Учебник /Под ред. проф. В.В.

Трофимова. — М.: Высшее образование,

2006.- 480 с.

[5] Питеркин

С.В., Оладов Н.А., Исаев Д.В. Точно вовремя для России. Практика применения ERP-систем. – М.:

Альпина Бизнес Букс, 2005. – 368 с.